É impossível comprar uma máquina de solda e usá-la todos os dias sem configurações adicionais. Este dispositivo requer uma lista de trabalhos preparatórios antes do uso. Caso contrário, não funcionará normalmente. Como configurar corretamente uma máquina de solda e quais nuances devem ser levadas em consideração ao trabalhar com ela - você precisa aprender tudo isso com antecedência.

O conteúdo do artigo:

-

Recomendações de configuração

- Seleção de mistura de gases

- Configuração de tensão

- Configurando a velocidade de alimentação do arame

- Configurando a polaridade correta

- Configurando a extensão do fio

- As falhas mais comuns e seus sintomas

Recomendações de configuração

Existem várias características operacionais da instalação. Cada um deles afeta o correto funcionamento do mesmo. É necessário selecionar a mistura de gases, ajustar a tensão e a velocidade de alimentação do fio. Execute o ajuste de polaridade e o ajuste da extensão do fio.

É razoável considerar cada etapa da configuração da unidade com mais detalhes separadamente.

Seleção de mistura de gases

A consideração da questão de como configurar corretamente uma máquina de solda deve começar com o estudo das regras básicas que devem ser seguidas ao selecionar uma mistura de gases.

Para não comprometer a integridade das peças a serem soldadas e da própria máquina de soldar, estas devem ser protegidas. Para isso, utiliza-se gás puro ou uma mistura composta por vários gases em diferentes proporções - são bombeados para a zona de soldagem apenas durante o trabalho.

No caso de utilização de máquinas de solda semiautomáticas, são utilizados 2 gases:

- carbônico;

- argônio.

Os gases podem ser utilizados tanto na forma pura quanto com adição de diversas combinações. Para trabalhar com diferentes ligas e a costura resultante ser de boa qualidade, é necessário escolher as proporções corretas:

- Dióxido de carbono puro (dióxido de carbono).Eles são usados para conectar chapas grossas e componentes individuais de instalações inteiras de diferentes direções. Os materiais com os quais o trabalho é executado são feitos à base de ferro - ferro fundido e aço. Neste caso, com a ajuda deste gás, a máquina de solda poderá formar corretamente uma penetração profunda. O lado negativo do processo é a formação de muitas faíscas. A costura resultante é irregular e esteticamente desagradável.

- Mistura de gás número 1. A mistura de trabalho contém 25% de dióxido de carbono e 75% de argônio. Deve ser utilizado corretamente nos casos em que haja necessidade de interação com chapas metálicas finas. Ajustar a mistura nessas proporções permite obter uma costura uniforme.

- Mistura de gás número 2. Contém 98% de argônio e apenas 2% de dióxido de carbono. Este ajuste da mistura de gases é correto na conexão de chapas metálicas de aço inoxidável ou aço galvanizado. A configuração também é adequada para trabalhar com ligas à base de cobre. O resultado da conexão de saída é de alta qualidade.

Se você escolher a mistura de trabalho correta, as peças serão conectadas de forma confiável e não abrirão mesmo sob cargas aumentadas devido ao seu uso intensivo.

Configuração de tensão

É sempre necessária uma profundidade de penetração diferente. A espessura das chapas e o tamanho das peças a serem unidas também diferem. Portanto, você precisa ajustar corretamente a tensão na máquina de solda.

Existe apenas uma regra - à medida que aumenta a quantidade de energia gasta na fusão da solda e da liga, bem como na queima do arco, a necessidade de mais tensão também aumenta. Afinal, é a tensão a responsável por converter a corrente elétrica em energia térmica.

A tensão é ajustada em etapas. Nas máquinas de solda modernas, é correto ajustar este parâmetro em 2 etapas:

- Primeira etapa de configuração – na parte traseira do dispositivo semiautomático é iniciado um dos modos de funcionamento da instalação (1º ou 2º).

- Segunda etapa de configuração – seleção do nível de tensão para um modo de operação específico. Cada máquina de solda semiautomática sempre possui uma chave separada para trabalhar com este parâmetro.

A tensão na máquina de solda é sempre selecionada entre dois modos - mínimo e máximo. Para facilitar o ajuste correto da alimentação de tensão, os fabricantes colocam um lembrete nas unidades que permite ajustar este parâmetro à velocidade de alimentação do arame. Cada máquina de solda possui sua própria tabela de modos de operação.

A tensão de alimentação deve ser ajustada corretamente. O resultado final é que se você definir muito fraco, a profundidade de penetração não será suficiente. A costura formada será excessivamente frágil. Pelo contrário, se instalar uma instalação com tensão excessiva, o material de trabalho pode queimar e tornar-se inutilizável.

Configurando a velocidade de alimentação do arame

A velocidade com que o fio será alimentado na máquina de solda deve ser ajustada somente após a tensão ter sido ajustada corretamente. A taxa de alimentação determina a rapidez com que o material derreterá. Ao mesmo tempo, a operação também é afetada pela tensão fornecida pela máquina de solda.

Quando o processo de fusão do fio de soldagem começa, a velocidade com que ele começa a se mover diminui gradativamente. É importante configurar corretamente porque:

- Se o ajuste do fornecimento do eletrodo não for realizado corretamente, ao entrar em contato com estruturas metálicas, seu formato começará a mudar antes do início do processo de fusão. O eletrodo da máquina de solda começará a aderir à superfície de trabalho, o que provocará a formação de flacidez desnecessária. A costura será intermitente e desleixada.

- Se a alimentação do filamento for ajustada de forma que seja alimentada muito lentamente, o eletrodo corre o risco de queimar antes de ter tempo de derreter. Ao mesmo tempo, a ponta da tocha da máquina de solda fica entupida. A costura resultante será ondulada.

Em uma máquina de solda, é necessário ajustar a alimentação do arame com mais frequência, pois após cada mudança de tensão ou uso de outras roscas de enchimento, a configuração da alimentação do arame se perde. Muitos modelos de unidades permitem selecionar corretamente a configuração de alimentação do eletrodo no modo automático (todas as ações são realizadas eletronicamente).

Soldadores experientes preferem usar as seguintes marcas de máquinas de solda: soldagem inversora Dispositivo Resanta (modelos 190, 200), Awelco (f5 - também com inversor), Vniissok (Mig-180), Fubag, Svarog, Kedr, Aurora.

Existem muitos vídeos na Internet que explicam modelos de máquinas de solda. Portanto, se você deseja que a unidade seja equipada com ajustes automáticos de diversos parâmetros de operação e funcione corretamente, é recomendável que você se familiarize com eles.

Todas as configurações estão interligadas. Para compreender corretamente as características dos relacionamentos, é aconselhável estudar a tabela.

Configurando a polaridade correta

Definir corretamente a polaridade em uma máquina de solda é o mais fácil. Os fabricantes sempre colocam placas nas carcaças das unidades que facilitam o entendimento de qual polaridade (direta ou reversa) é melhor escolher em uma determinada situação. Tudo depende dos metais e ligas com os quais você irá interagir.

Para definir a polaridade direta, conecte corretamente o queimador de gás ao terminal com o sinal “–”. Para configurar a máquina de solda no modo de polaridade reversa, a tocha a gás é conectada ao terminal com o sinal “+”. Para simplificar, esses terminais são chamados de “positivos” e “negativos”.

A polaridade é ajustada dependendo do tipo de rosca utilizada na instalação em um determinado momento. Existem 2 opções:

- O fio é simples. Neste caso, é sólido. Para utilizá-lo para interação com diferentes metais, é necessário utilizar um gás de proteção. O fio não contém aditivos. A superfície de trabalho deve estar absolutamente limpa. É permitido usar fio simples apenas em ambientes internos. Com ele, você pode contar com a formação de uma costura uniforme e fina.

- O fio tem fluxo. A parte central da rosca possui um aditivo especial. Ele é projetado para formar um gás que desempenha uma função protetora. Portanto, não há necessidade de utilizar adicionalmente outros gases de proteção. Também não é necessário limpar completamente a superfície de trabalho. Você pode interagir com essa solda ao ar livre - um vento forte não impedirá que você consiga uma costura uniforme. É verdade que, como resultado, forma-se uma grande quantidade de escória, que precisará ser descartada.

Se utilizar uma rosca normal de cobre, o correto é sempre observar a polaridade reversa, e também conectar no terminal positivo. Mas neste caso, uma carga negativa deve ser aplicada ao metal que precisa ser soldado. Se o fio estiver equipado com fluxo, ele deverá ter polaridade reta. A conexão é feita através do terminal negativo. Um terminal com carga positiva é colocado na peça a ser soldada.

Configurando a extensão do fio

Para configurar corretamente a máquina de solda, você também deve cuidar do ajuste da extensão do fio. Alcance refere-se à distância entre as extremidades da ponta e o fio. Para simplificar, você deve considerar apenas o comprimento que o fio se estende desde a ponta.

Se você conseguir configurar corretamente este parâmetro do sistema, durante a operação poderá eliminar uma grande quantidade de respingos que tornam a costura final irregular e esteticamente pouco atraente. A própria máquina de solda também apresentará menos vibração. A soldagem das estruturas metálicas será realizada corretamente - será possível evitar queimaduras e resistência insuficiente na ligação das chapas entre si.

No caso de utilização de diâmetros pequenos, os parâmetros de balanço e saída são iguais entre si. Se a espessura da rosca aumentar, o parâmetro de liberação deverá ser reduzido em 1 a 10 milímetros (dependendo da situação).

Existem muitos tamanhos de partida. Mas principalmente apenas 3 opções são usadas. Cada um deles depende diretamente do design de um bico de gás específico e do ambiente de proteção usado na máquina de solda atual.

Somente levando em consideração essas características do processo você pode configurar corretamente a máquina de solda e definir o comprimento de extensão do fio necessário. Agora direto para as opções:

- Na maioria das situações, a versão deve ser configurada o mínimo possível. Os valores médios vão de 6 a 10 mm. O valor é adequado numa situação em que o dióxido de carbono (mistura de argônio) é usado como meio protetor durante o cozimento do aço. À medida que a quantidade de argônio utilizado aumenta, o comprimento da saída também aumenta.

- Se for tomada a decisão de usar argônio puro para fins de proteção, o balanço da rosca da máquina de solda deverá ser ajustado corretamente para que seja superior a 10 mm. Em alguns modelos, o desbloqueio é ajustado automaticamente para obter a maior eficiência na soldagem de materiais.

- Se a ponta do bico estiver localizada diretamente no corpo da máquina de solda (embutida nela), se você definir a saliência como muito curta, o nível de fusão necessário não será alcançado. É por isso que é tão importante configurar este elemento corretamente.

Para entender melhor como configurar corretamente uma máquina de solda, é melhor manter esta tabela sempre à mão.

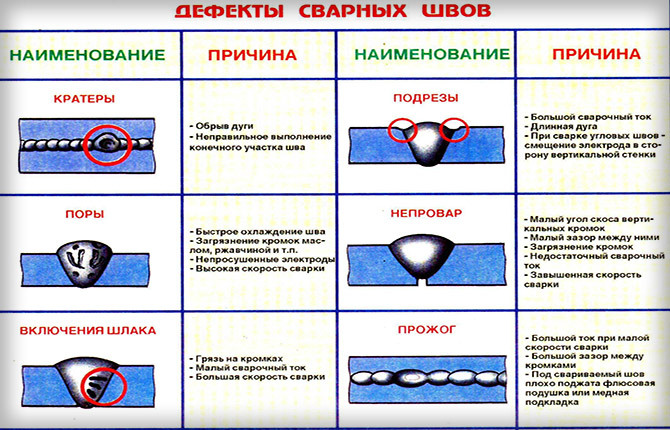

As falhas mais comuns e seus sintomas

É importante configurar a máquina de solda corretamente. Caso contrário, a qualidade da costura será muito prejudicada. Ou, pior ainda, a própria máquina de solda irá falhar. Abaixo estão algumas recomendações de serralheiros experientes. Antes de você mesmo configurar a máquina de solda, vale a pena estudá-las.

- Se a tensão fornecida for insuficiente, a solda não penetrará suficientemente fundo.

- Se o material não for limpo o suficiente antes da soldagem, a costura se formará irregularmente.

- Não afaste muito o queimador. Se durante a soldagem estiver localizado a uma distância superior a 12 mm do material, a costura se formará de forma intermitente.

- Se for aplicada uma alta tensão, mas os materiais a serem unidos não forem suficientemente espessos, há uma grande probabilidade de serem queimados. Tudo isso levará a custos adicionais de tempo e recursos destinados a eliminar o problema.

- Se não houver gás de proteção na zona de soldagem, a costura torna-se porosa, adquirindo tonalidade esverdeada. Sabe-se que a porosidade afeta negativamente a resistência geral de uma estrutura. É por isso que a sua educação não deveria ser permitida.

- Você deve trabalhar com a máquina de solda somente após diagnosticar seu estado. Uma inspeção visual deve ser sempre realizada. Verifique se há alguma violação da integridade das partes energizadas.

É impossível trabalhar sem máscaras protetoras especiais de soldagem que escurecem os flashes. As máscaras camaleão atuam como um filtro de luz para proteger contra flashes de alto brilho. Você não pode trabalhar sem eles - você pode danificar seriamente seus olhos.

Agora não devem surgir dúvidas sobre como configurar corretamente a máquina de solda. Você deve seguir rigorosamente as instruções e recomendações apresentadas no artigo. Somente neste caso a unidade funcionará corretamente.

Quanta atenção você presta à configuração da instalação antes do trabalho? Não deixe de compartilhar sua opinião nos comentários. Salve o artigo nos seus favoritos. Talvez também ajude você a configurar seu dispositivo.