Häufig ist es erforderlich, den vom Gas erzeugten Druck zu messen. Zum Beispiel in Flaschen, in Gasleitungen, in verschiedenen Behältern und Gefäßen. Zur Steuerung und Überwachung von Anzeigen werden Manometer zur Messung des Gasdrucks verwendet. Diese Geräte dienen in verschiedenen Lebensbereichen, von der Medizin bis zur Schwerindustrie.

Damit der Kauf des Geräts nicht umsonst ist und das gekaufte Manometer den Anforderungen der Produktionsprozesse entspricht, lohnt es sich, sich mit der Klassifizierung vertraut zu machen. Wir stellen Ihnen die Varianten der Gasdruckmesser vor. Lassen Sie uns über ihre Konstruktionsmerkmale und Funktionsprinzipien sprechen.

Der Inhalt des Artikels:

- Klassifizierung nach Art des gemessenen Drucks

-

Einteilung nach dem Funktionsprinzip

- Verformungsansicht von Manometern

- Eigengewichtstyp von Manometern

- Elektrischer Zähler für gasförmige Medien

- Flüssigkeitsmessgeräte

-

Aufteilung nach Funktionszweck

- Allzweck-Manometer

- Gruppe von Sondermanometern

- Referenzgeräte zur Druckmessung

- Schlussfolgerungen und nützliches Video zum Thema

Klassifizierung nach Art des gemessenen Drucks

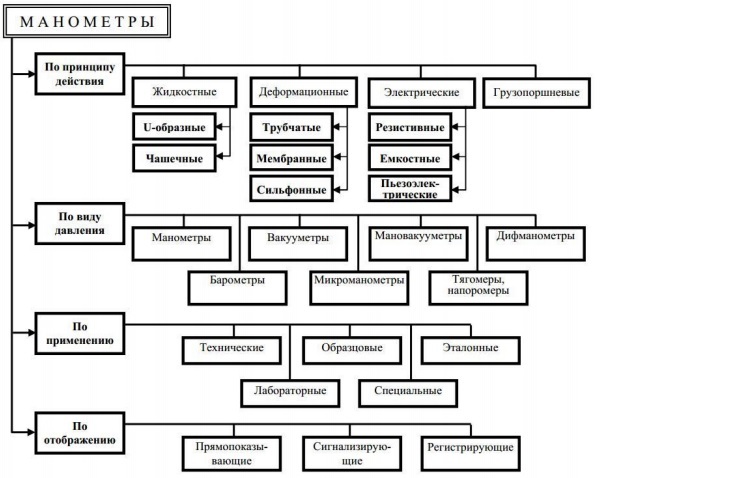

Geräte zur Gewinnung von Daten über die Parameter des Gasdrucks in Gastanks, Transportleitungen, in Gaszylinder und andere Tanks werden nach mehreren Kriterien klassifiziert. Sie unterscheiden sich in ihrem Aufbau und Funktionsprinzip.

Geräte, mit denen Druck gemessen wird, werden in Klassen eingeteilt nach:

- Art des gemessenen Drucks;

- Termin;

- das Handlungsprinzip;

- Genauigkeitsklasse.

Nach der Art des gemessenen Drucks werden Geräte zur Bestimmung genauer Indikatoren in Manometer, Vakuummeter, Zugkraftmesser, Druckmesser, Barometer und andere unterteilt.

Je nach Schutzgrad vor dem Einfluss der äußeren Umgebung werden folgende Geräte hergestellt:

- Standard;

- vor Staub geschützt;

- wasserdicht;

- geschützt vor aggressiven Umgebungen;

- explosionsgeschützt.

Ein Produkt kann mehrere Schutzarten kombinieren.

Das Diagramm zeigt die Aufteilung der Messgeräte nach Funktionsprinzip, nach Druckart, nach Anwendung und nach Anzeige. Flüssigkeits- und Druckwaagen werden selten verwendet, um Daten über den Gasdruck zu erhalten.

Ein Manometer ist ein kleines Instrument zur Messung von Druck oder Differenzdruck. Das Funktionsprinzip dieses Prüf- und Messgerätes hängt von seinem inneren Aufbau ab. Innerhalb einer Klasse werden sie je nach Genauigkeitsklasse weiter in Gruppen unterteilt.

Um den Absolutdruck zu messen, dessen Anzeigen vom absoluten Nullpunkt (Vakuum) aus gezählt werden, verwenden Sie absolute Manometer. Der Überdruck wird mit einem Überdruckmanometer bestimmt. Im Allgemeinen werden alle Arten solcher Geräte mit einem Wort bezeichnet: "Manometer".

Die meisten Arten von Manometern sind für die Messung von Überdruckwerten ausgelegt. Ihre Besonderheit ist, dass sie Druck zeigen, der den Unterschied zwischen absolut und atmosphärisch darstellt.

Vakuummeter sind Geräte, die den Druck eines verdünnten Gases anzeigen. Mit Manovacuummetern messen sie den Überdruck und den Druck des verdünnten Gases. Informationen werden auf einer einzigen Skala angezeigt.

Mit Hilfe von Manometern werden Parameter des Überdrucks mit Werten bis zu 40 kPa bestimmt. Traktionsmesser hingegen ermöglichen es Ihnen, Verdünnung bis zu - 40 kPa zu messen. Manometer messen Verdünnung und Überdruck im Bereich von - 20 bis + 20 kPa.

Manometer werden in den unterschiedlichsten Branchen eingesetzt. Die Arbeit mit Gas birgt ein hohes Risiko, daher ist es wichtig, alle Indikatoren des Systems zu überwachen. Druckinformationen geben dem Benutzer Informationen über den aktuellen Zustand des gemessenen Objekts

Mit Differenzdruckmessgeräten kann die Druckdifferenz an zwei beliebigen zu untersuchenden Stellen ermittelt werden. Ein Mikromanometer ist ein Differenzdruckmessgerät, mit dem Sie Druckunterschiede innerhalb von 40 kPa messen können.

Einteilung nach dem Funktionsprinzip

Gasdruckmesser werden je nach Ablesemechanismus unterteilt in:

- Verformung;

- Elektrisch;

- Eigengewicht;

- Flüssig.

Jeder Typ hat seine eigenen Eigenschaften.

Verformungsansicht von Manometern

Das Prinzip und die Grundlage der Funktionsweise von Geräten der Deformationsklasse besteht darin, dass der Druck auf das empfindliche Element des Geräts einwirkt, das verformt wird. Das Druckniveau wird durch den Verformungsgrad bestimmt.

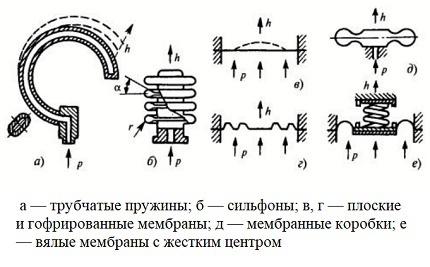

Verformungsmanometer werden mit Rohrfeder-, Faltenbalg- oder Membran-Arbeitskomponenten mit hoher Empfindlichkeit hergestellt.

Die Sensorelemente in Rohrfedervorrichtungen sind Rohrfedern. Diese Produkte sind kreisförmig gebogene Rohre mit ovalem Querschnitt. Das Gas wirkt auf die Innenfläche des Rohres. Dabei verformt sich das Rohr und verändert seine Form, nähert sich einer runden.

Ein Ende des Rohres ist abgedichtet und beweglich. Der zweite ist offen und wird von den Haltern fixiert. Beim Biegen des Federrohres sind auch die Ringe betroffen, die dann die Feder aufbiegen. Das abgedichtete Ende der Feder bewegt sich entsprechend der Kraft des Drucks. Diese Bewegung wird auf die Maßverkörperung übertragen.

Rundfedern werden verwendet, um Drücke bis 40 bar zu messen. Bei höheren Drücken werden Schrauben- oder Spiralfedern verwendet, die in der gleichen Ebene liegen. Der Ablesefehler bei der Druckmessung nach dieser Methode beträgt 1 bis 4%.

Membran- und Faltenbalg-Sensorelemente messen effektiv kleine Manometer- und Vakuumdrücke.

Der Faltenbalg wird nach dem Prinzip eines Sanitärbalgschlauches hergestellt. Es ist ein dünnwandiges Metallrohr aus beweglichen Querringen. Je nach Material und Fertigungsparametern kann der Balg mehr oder weniger steif sein.

Unter dem Einfluss von hoher Temperatur sammeln sich im Laufe der Zeit plastische Verformungen an, die die Richtigkeit der Messwerte stören. Außerdem wird bei erhöhten Temperaturen und Druckpulsationen die Änderung der statischen Kennlinie beschleunigt.

Empfindliche Membranelemente haben die größte Vielfalt. Die Genauigkeitsklasse solcher Geräte ist nie höher als 1,5. Solche Geräte sind mit einem Schutzsystem versehen. Bei Überlastung liegt die Membran an einer speziellen Schutzvorrichtung an.

Membrandosen werden häufig in Geräten verbaut, die Druck und Vakuum messen. Manometer, Zugkraftmesser und Zugmesser mit Membrankasten werden mit den Genauigkeitsklassen 1,5 hergestellt; 2,5 und Messgrenze bis 25 kPa.

Flachmembranen haben im Arbeitspunkt eine geringe Verschiebung und werden daher am häufigsten verwendet, um Druck in Kraft umzuwandeln. Sie sind instabil, aber gut kalkuliert.

Gefaltete Membranen werden in Verbindung mit ähnlichen Kästen verwendet, um die statische Leistung zu verbessern. Erstere bewegen sich besser, sind aber schwer zu berechnen. Letztere werden aufgrund ihrer geringeren Steifigkeit deutlich häufiger eingesetzt.

Um niedrige Druckwerte zu messen, werden Geräte mit schlaffen Membranen verwendet.

Geräte müssen vor hohen Temperaturen geschützt werden, da dies die Elastizität und Empfindlichkeit der Hauptarbeitselemente negativ beeinflusst.

Mechanisch anzeigende Manometer

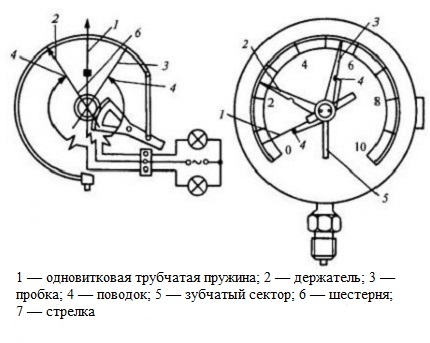

Viele Rohrfedermessgeräte sind eigentlich direkte Umrechnungsgeräte. Dies bedeutet, dass der Druck in eine Verschiebung des Sensorelements und der damit in Kontakt stehenden mechanischen Vorrichtung umgewandelt wird.

In der Abbildung ist die Düse radial angeordnet, es werden jedoch auch Manometer mit axialer Position der Düse hergestellt.

Unter Druckeinwirkung bewegt sich das freie Ende der Feder, die Leine wirkt auf den Zahnsektor, das Zahnrad und der Anzeigepfeil drehen sich.

Federbelastete Anzeigemanometer werden mit einem Messbereich von 0,1 bis 103 MPa gefertigt und verfügen über verschiedene Genauigkeitsklassen. Exemplarische Modelle werden mit Genauigkeitsklassen 0,15 hergestellt; 0,25; 0,4. Messgeräte der Arbeitskategorie mit erhöhter Genauigkeit - 1 und 0,6. Allgemeine technische Arbeiter - mit Genauigkeitsklassen 1,5; 2,5; 4.

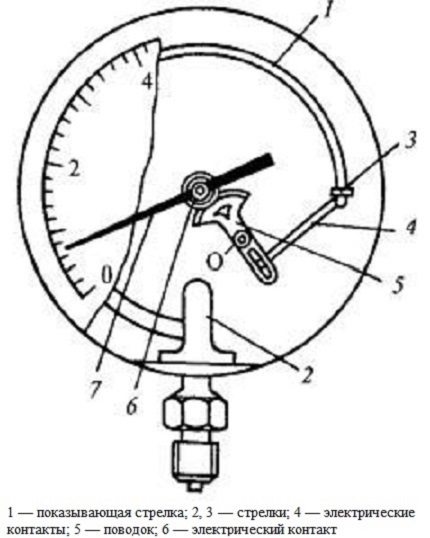

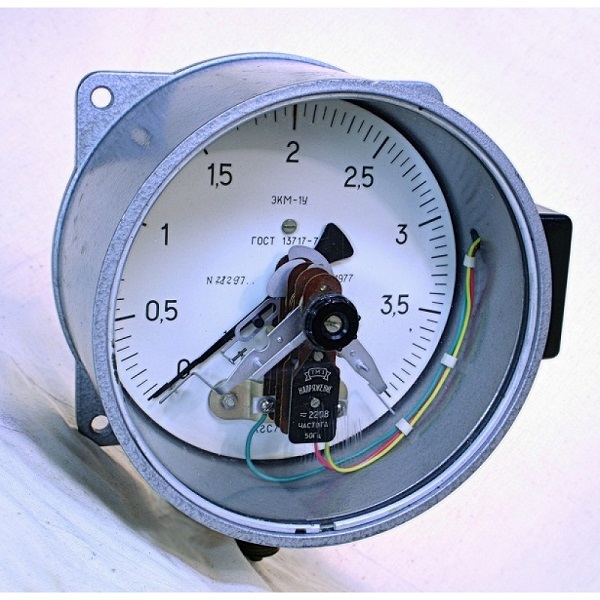

Elektrokontakt-Manometer

Konstruktiv ist es eine Modifikation des anzeigenden Manometers. Die Essenz der Arbeit besteht darin, dass sich das Netzwerk schließt, wenn der Pfeil den Schwellendruckwert erreicht.

Das Design des Anzeigemanometers hat zusätzlich eingebaute Pfeile mit geschlossenen elektrischen Kontakten, die sich gegenüber den angezeigten Werten befinden

Der Stromkreis wird geschlossen und ein Alarm ausgelöst, wenn der Anzeigepfeil einen der Kontaktpfeile erreicht. Die Genauigkeitsklasse solcher Manometer beträgt 1,5. Der Messbereich entspricht den Standardwerten.

Zur Signalisierung oder zur Lageregelung wird ein Druckschalter mit Rollbahnmarkierung verwendet. Sie messen Drücke von 12 bis 1600 kPa. Das Relais ist auf die vom Steuergerät angezeigte obere und untere Ansprechgrenze eingestellt und hat eine Schaltleistung von 10 W.

Selbstaufzeichnende Modelle von Manometern

Die Industrie stellt Manometer mit eingebautem Lesesystem her, das die Werte auf einem Scheibendiagramm aufzeichnet, damit Sie dann die Dynamik der Indikatoren verfolgen können. Eine Umdrehung kann in 8, 12, 24 Stunden durchgeführt werden. Das Uhrwerk wird von einem Elektromotor oder Uhrwerk angetrieben.

Die Funktion des Messgeräteschreibers basiert auf der Übertragung eines Signals durch eine Rohrfeder mit großem Durchmesser, die eine Zugkraft hat. Es überträgt die Bewegung vom Sensorelement auf das Anzeigesystem. Geräte mit der MTS-Kennzeichnung zeichnen die Überdruckwerte auf.

Solche Geräte erfordern eine Bedienung durch den Bediener und haben die Genauigkeitsklassen 1; 1,5; 2,5.

Faltenbalgsensitive Elemente werden in selbstregistrierenden Differenzdruckmanometern verwendet, die zusätzlich mit einer Alarmeinrichtung und einem pneumatischen Messumformer ausgestattet werden können. Solche Geräte messen Drücke im Bereich von 6,3 kPa bis 0,16 MPa und haben die Genauigkeitsklasse 1; 1,5.

Eigengewichtstyp von Manometern

Solche Manometer werden oft als Standard bei der Eichung anderer Messgeräte verwendet. Ihr Messbereich ist sehr breit. Je nach Ausführung des Gerätes kann es mit ernsthaften Vakuumwerten beginnen und mit Redundanzen bis 2500 MPa enden. Die Genauigkeitsklasse erreicht Maximalwerte bis 0,0015.

Jedes Mal, wenn das Messgerät einer über die vorgeschriebene Norm hinausgehenden Belastung ausgesetzt wird, verliert es an Lebensdauer und Messgenauigkeit

Das Funktionsprinzip besteht darin, den Zylinder im Kolben in einem bestimmten Zustand zu halten, während auf der einen Seite die Kalibriergewichte und auf der anderen der gemessene Druck wirken. Abhängig vom Gewicht der Lasten wird der Wert des erzeugten Drucks beurteilt.

Das Hauptarbeitselement des Gerätes ist die Messsäule. Abhängig von der Qualität seiner Herstellung, der Genauigkeit und Reinheit der Verbindungen ändert sich auch die Größe des Fehlers.

Gasbetriebene PMGs haben den kleinsten Messfehler. Solche Geräte kosten jedoch aufgrund der Besonderheiten ihres Designs und der Notwendigkeit, Gas von Fremdpartikeln zu filtern, ein Vielfaches.

Funktionell besteht das Druckwaage aus einem Druckerzeuger, einem Messsystem und Gewichten. Das Gerät ist mit einem Drehmechanismus zum Erhöhen und Senken des Drucks sowie einem Überdruckventil ausgestattet.

Ungedichtete Kolbenmanometer sind weit verbreitet. Sie haben einen Spalt zwischen Kolben und Zylinder. Der Behälter unter dem Kolben ist mit Öl gefüllt, das unter Druck in den Spalt gegossen wird und die Reibflächen schmiert.

Elektrischer Zähler für gasförmige Medien

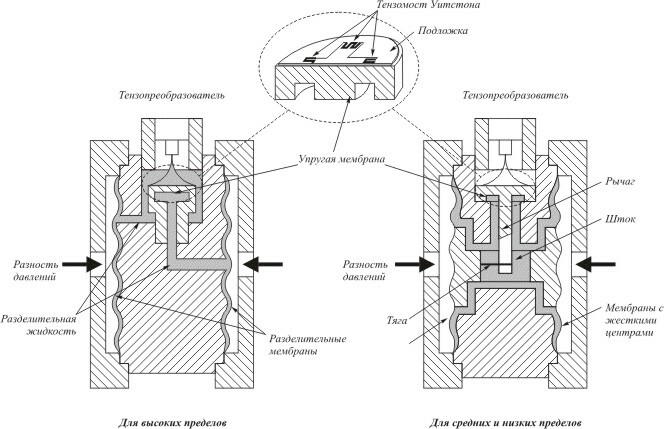

Solche Manometer werden verwendet, um direkten oder indirekten Gasdruck in einen elektrischen Parameter umzuwandeln. Die gebräuchlichsten Druckmessgeräte dieser Art sind: Dehnungsmessstreifen, kapazitive und Widerstandsmessgeräte. Der Druck wird im Bereich von 100 Pa bis 1000 MPa gemessen. Die Geräte werden mit Genauigkeitsklassen von 0,1 bis 2,5 gefertigt.

Die Arbeit von Druckmessgeräten, die auf der Grundlage des tensoresistiven Effekts arbeiten, besteht darin, den Wert des Widerstands des Leiters durch Verformung zu ändern. Druck im Bereich von 60 bis 10. messen8 Pa mit einem minimalen Fehler.

Die Flanschmontage des Sensors und das spezielle Design des Gerätes ermöglichen das Auslesen von Druckdaten in besonders aggressiven Medien mit Temperaturen bis 300 °C. Sie werden zur Druckmessung in Systemen mit schnellen Prozessen eingesetzt.

Das Funktionsschema von Widerstandsmanometern basiert auf der Abhängigkeit des Widerstands des Leiters vom Druck. Typischerweise wird dieser Gerätetyp verwendet, um Druck auf einem besonders hohen Niveau über 100 MPa zu messen.

Das empfindliche Element in einem solchen Gerät ist ein Manganindraht, dessen Widerstand mit einer symmetrischen Brücke leicht gemessen werden kann.

Kapazitive Manometer arbeiten, indem sie Druck auf eine Membran ausüben, die eine bewegliche Elektrode ist. Wenn sich die Membran bewegt, ändert sich die Wandlerkapazität. Sie zeichnen sich durch erhebliche Temperaturfehler aus.

Bei kapazitiven Manometern wird die Auslenkung der Membran durch den Stromkreis bestimmt. Diese Geräte werden in Systemen mit schnellem Druckabfall eingesetzt.

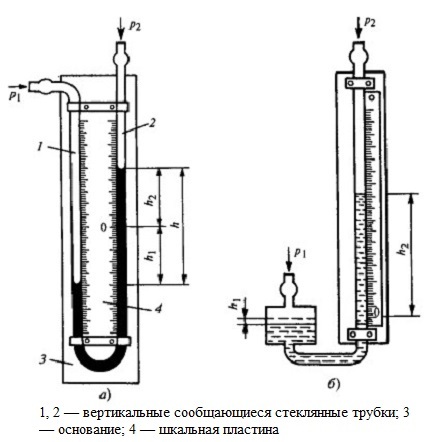

Flüssigkeitsmessgeräte

Die Druckbestimmung durch diese Vorrichtungen erfolgt durch Abgleichen des erfassten Drucks mit dem von der Flüssigkeitssäule erzeugten Druck. Auf diese Weise können Sie kleinen Überdruck, Atmosphärendruck, Vakuumniveau, Druckdifferenz messen.

Diese Gruppe wird durch U-förmige Manometer repräsentiert, die aus kommunizierenden Gefäßen bestehen, und der Druck wird durch den Flüssigkeitsstand bestimmt; Kompensations-Mikromanometer; Bechermanometer, bei denen anstelle des zweiten Rohres ein Reservoir verwendet wird; Schwimmer-, Glocken- und Ringdifferenzdruckmesser.

Zweirohrmanometer ermöglichen die Messung von Druckdifferenzen. In diesem Fall werden an jedem der Rohre Drücke angelegt, die gemessen werden müssen.

Bei Flüssigkeitsmessgeräten ist das Arbeitsmedium analog zum Fühlerelement.

Differenzdruckmessgeräte sind in der Regel mit Signalgebern, Durchflussmessern, Reglern und Registriergeräten ausgestattet. Messbereich von 10 bis 105 Pa. Die Messgrenze ändert sich in Abhängigkeit von den Flüssigkeiten, die das Gerät füllen.

Aufteilung nach Funktionszweck

Nach Vereinbarung werden folgende Arten von Manometern zur Messung des Gasdrucks unterschieden:

- allgemeine technische;

- Hinweis;

- Besondere.

Berücksichtigen Sie die Merkmale jedes Typs.

Allzweck-Manometer

Diese Art von Manometer wird hergestellt, um die Werte von Vakuum und Überdruck für allgemeine technische Zwecke zu messen. Verschiedene Gerätemodifikationen ermöglichen den Einsatz in unterschiedlichsten Umgebungen. Sie dienen der Druckmessung in der Produktion direkt bei technologischen Prozessen.

Der Druck in solchen Geräten wirkt auf die Innenseite des Rohres und bewirkt, dass sich das ungesicherte Ende bewegt. Es interagiert mit einem Mechanismus, der den Pfeil bewegt

Diese Manometer können den Druck gasförmiger Medien messen, die gegenüber Kupferlegierungen bei Betriebstemperaturen bis 150 °C nicht aggressiv sind. Normalerweise besteht der Körper des Produkts aus Stahl und die Teile des Uhrwerks bestehen aus einer Messinglegierung.

Allgemeine technische Manometer für Nieder- oder Hochdruckgas sind so gefertigt, dass sie Schwingungen mit einer Frequenz im Bereich von 10 bis 55 Hz und einer Wegamplitude von maximal 0,15 Millimeter standhalten. Sie haben mehrere Genauigkeitsklassen von 1 bis 2,5.

Digitale Manometer sind klein und zeichnen sich durch hohe Messgenauigkeit und lange Lebensdauer aus. Darüber hinaus können solche Geräte kalibriert werden

Gasdruckmessgeräte für allgemeine technische Zwecke mit elektronischer Platine, die die Messdaten anzeigen, werden immer beliebter. Sie sind oft mit Umrichtern ausgestattet, die technologische Prozesse automatisieren. Die Druckwerte werden auf einem elektronischen Zifferblatt angezeigt.

Gruppe von Sondermanometern

Solche Geräte sind für eine bestimmte Gasart und die von ihr geschaffene Umgebung ausgelegt. Für Systeme mit erhöhtem Druck werden Manometer für Hochdruckgas hergestellt. Einige Gase sind gegenüber bestimmten Legierungen korrosiv und erfordern daher die Verwendung stabiler Materialien.

Spezielle Manometer werden je nach Gasart in unterschiedlichen Farben lackiert.

Propan-Manometer sind rot lackiert, haben ein Stahlgehäuse und haben die Eigenschaften allgemeiner technischer Manometer. Der Arbeitsdruck solcher Geräte beträgt 0 bis 0,6 MPa. Dies ist der Standard-Propandruck. Ein Betrieb im Temperaturbereich von - 50 bis + 60 ° C ist möglich. Temperatur der Arbeitsumgebung bis zu + 150 ° C. Oft im Paket mit Ballonreduzierern enthalten.

Ammoniak-Manometer in Flaschen und anderen Tanks sind gelb gefärbt. Mehrstufige Kompressionseinheiten sind mit einer Temperaturskala ausgestattet. Die Messgerätekomponenten bestehen aus Materialien, die gegen Ammoniakdämpfe beständig sind.

Bei starken dynamischen Belastungen werden Manometer mit Glyzerin oder Silikon gefüllt

Die Acetylenanzeige wird weiß. Als Sicherheitssystem-Manometer aus fettfreien Materialien gefertigt. Wird zur Messung des Überdrucks in verschiedenen Verteilungs- und Erzeugungssystemen von Acetylen verwendet. Der Körper besteht aus Stahl, die Innenteile sind aus Messinglegierung. Der zulässige Temperaturbereich reicht von - 40 bis + 70 ° C.

Das Wasserstoff-Manometer wird dunkelgrün. Das Manometer für andere brennbare Gase ist rot eingefärbt. Das Messgerät für nicht brennbare Gemische ist schwarz lackiert. Die Sauerstoffanzeige ist blau gefärbt.

Referenzgeräte zur Druckmessung

Dieser Manometertyp ist zum Prüfen, Kalibrieren und Justieren anderer Instrumente bestimmt, um die höchstmögliche Messgenauigkeit zu gewährleisten. Solche Geräte zeichnen sich gegenüber allgemein technischen Geräten durch eine höhere Genauigkeitsklasse aus. Arbeitsnormen sind in drei Kategorien unterteilt.

Prüflehren zur Überprüfung der Zählerstandsgenauigkeit am Aufstellungsort werden auch als Hochpräzisionslehren bezeichnet. Messbereich von 0-0,6 bis 0-1600 bar für gasförmige Medien.

Manometer für konventionelle und Verbundgasflaschen müssen mindestens einmal jährlich das Verifizierungsverfahren durchlaufen, sofern in den Unterlagen zum Gerät keine anderen Bedingungen angegeben sind. Die Verifizierung erfolgt durch akkreditierte metrologische Organisationen mit dem Status einer juristischen Person. Nach der Überprüfung wird ein Zertifikat ausgestellt und ein Stempel angebracht.

Das Gerät muss aus dem Zylinder entnommen und zum messtechnischen Dienst gebracht werden. Dort führen Prüfer und Kalibratoren mit einer Reihe von Standards und Hilfsinstrumenten etwa 10 Tage lang die Prüfung durch.

Die Verzahnungen in den Referenzlehren werden mit erhöhter Verzahnungsfrequenz bearbeitet. Sie zeichnen sich durch minimale Reibung im Schaltmechanismus sowie eine hohe Empfindlichkeit der internen Elemente aus.

Beispielhafte Manometer mit einer Genauigkeitsklasse von 0,4 haben eine Skala von 250 Einheiten, mit einer Genauigkeitsklasse von 0,15 oder 0,25 haben eine Skala von 400 Einheiten mit einer Teilung von 1 Einheit. Der Betrieb des Gerätes ist je nach Befüllung des Koffers bei unterschiedlichen Temperaturen möglich. Die ideale Betriebstemperatur beträgt 20 °C.

Er wird Sie mit den Besonderheiten des Betankens von Gasflaschen vertraut machen nächster Artikel. Es lohnt sich, es für alle Eigentümer von Vorstadtimmobilien zu lesen, die nicht an eine zentrale Gasversorgung angeschlossen sind.

Schlussfolgerungen und nützliches Video zum Thema

Das Funktionsprinzip eines Federdruckmessers:

Eigenschaften und Anwendungsbereich des Manometers:

Manometer werden für verschiedene Aufgaben hergestellt. Am beliebtesten sind allgemeine technische Typen, die in kleinen Industrien von verschiedenen Firmen bei der Arbeit mit Gasgeräten und -systemen verwendet werden. Elektrische Kontaktmanometer sind Geräte, die das Erreichen eines kritischen Wertes signalisieren.

Zur Kontrolle und Justierung der Manometer werden Referenzmanometer verwendet. Spezielle Manometer werden hergestellt, um den Druck eines bestimmten gasförmigen Mediums zu messen. Unter ihnen sind Propan-Manometer sehr beliebt, die oft komplett mit einem Reduzierstück an Gasflaschen installiert werden.

Möchten Sie nützliche Informationen zum Thema des Artikels teilen, eine Frage stellen oder ein Foto posten? Bitte hinterlassen Sie Kommentare im untenstehenden Formular. Geben Sie nützliche Informationen und Empfehlungen weiter, die für Website-Besucher nützlich sein können.