El equipo para el tratamiento térmico de metales es un placer caro. No todos los maestros principiantes están dispuestos a desembolsar una cantidad sustancial por su compra. Pero hay tecnologías según las cuales puede construir una fragua de gas con sus propias manos sin mucha dificultad y gasto.

En el artículo presentado por nosotros, encontrará una descripción detallada del ensamblaje del atributo principal de la herrería. Hablaremos de cómo funciona la fragua y sus componentes estructurales. Le mostraremos cómo alcanzar la temperatura requerida para fundir y forjar piezas de trabajo.

Para los artesanos caseros independientes, le sugerimos que se familiarice con los productos caseros que han sido probados por la práctica de la herrería. Descubrirá qué materiales, dispositivos terminados y herramientas se requieren en la fabricación de una forja. Obtenga información sobre el complicado proceso y brinde valiosos consejos.

El contenido del artículo:

-

Principio de funcionamiento y especificaciones de diseño.

- ¿Cómo funciona una forja?

- Dispositivo y componentes de trabajo

- Elegir combustible azul para el trabajo

-

Forja tecnología de construcción de forja

- Diseño elemental con quemador de gas.

- Versión móvil de gosyatnitsa

- Equipo de taller estacionario

- Basado en el legado de la caballería

- Cuerno de un cilindro con un quemador de propano

- Conclusiones y video útil sobre el tema.

Principio de funcionamiento y especificaciones de diseño.

Se requiere una fragua para una serie de operaciones para preparar el metal para su posterior procesamiento. A la pieza de trabajo calentada en él se le da la forma proyectada. Se utiliza para fabricar joyas forjadas, que ahora son populares en la vida cotidiana, piezas, utensilios, muebles, etc.

La fragua se utiliza en todas las áreas de tratamiento térmico. Puede ser bastante en miniatura, literalmente instalado en la mesa y estacionario, que recuerda a una estufa de ladrillo tradicional. Independientemente del tamaño, todos los modelos funcionan según el mismo principio.

Galería de imágenes

Foto de

Una forja instalada en un garaje o cuarto de servicio similar logrará Fondo de temperatura de 1100-1200 grados para calentar, fundir y forjar metales, cementar, refluir productos de vidrio

Las forjas para trabajos de herrería son estacionarias y portátiles. Hay tipos de suelo para forjar grandes espacios en blanco y modelos de mesa para hacer joyas originales.

En una versión simplificada, se puede hacer una fragua a partir de un recipiente de metal, en el que debe suministrar combustible y aire para mantener la combustión.

Las forjas que ofrece la industria no pueden llamarse equipos baratos. Pero hay una salida. Puedes hacerlo con tus propias manos.

Equipo para una herrería privada

Versión de escritorio de una forja de herrería casera

Versión simplificada de la fragua

Unidad de forja fabricada en fábrica

¿Cómo funciona una forja?

Para preparar el metal para la forja posterior, debe calentarse y literalmente "ablandarse" en condiciones de temperatura de hasta 1100-1200 ° C. Las condiciones se logran gracias a las características específicas de diseño que aseguran el suministro de combustible y oxígeno a la zona de combustión en las proporciones requeridas para el proceso.

Dentro de una fragua de gas o combustible sólido, se produce una reacción química característica: se procesan los hidrocarburos. El carbono producido por la combustión de hidrocarburos sólidos y gaseosos captura y se apropia del oxígeno del metal calentado. El resultado es acero sin impurezas oxidantes.

Una forja construida con sus propias manos no permitirá, por supuesto, forjar hojas de damasco y celosías caladas. para una balaustrada exquisita, pero para la fabricación de artículos domésticos simples y joyas originales es bastante encajar

Las características de la fragua permiten un aprovechamiento parcial del potencial de reducción del carbono. No se quema todo el oxígeno de la pieza de trabajo precalentada. Debido a la reducción parcial, el metal no se quema completamente y no se vuelve quebradizo, como es el caso del hierro fundido.

No se necesitan materiales especiales para construir una forja casera en miniatura. Casi todos los propietarios tienen todo lo necesario. Seguro que tiene ladrillos y chatarra, tubos de acero, anclajes, abrazaderas

Por cierto, los productos de hierro fundido en la industria después del tratamiento térmico se saturan con oxígeno para eliminar esta deficiencia o al menos minimizarla.

En un horno industrial equipado con un sistema de control, el aire necesario para la combustión se inyecta de manera que este se ausenta levemente. Es difícil equipar un producto casero con dicho dispositivo, a menos que, por supuesto, instale un quemador de gas prefabricado con automatización.

Independientemente del diseño y tipo de operación de la fragua, el carbono liberado del hidrocarburo se procesa en su área de trabajo. Atrae los óxidos hacia sí mismo, eliminando el metal.

Debido a la imposibilidad de un suministro regulado de aire, o más bien del oxígeno que contiene, los productos forjados hechos a mano a menudo se queman. Esto sucede en las primeras etapas. Sin embargo, con la experiencia viene la capacidad del maestro de sentir cuándo es necesario dejar de calentar, así como el conocimiento de qué hacer para evitar una pérdida total de oxígeno.

Dispositivo y componentes de trabajo

Hay muchas opciones para hacer modelos caseros, probados por herreros en la práctica. Presentaremos solo una pequeña parte de ellos. Antes de decidir qué forja de gas es mejor hacer con sus propias manos, descubramos las características típicas del dispositivo.

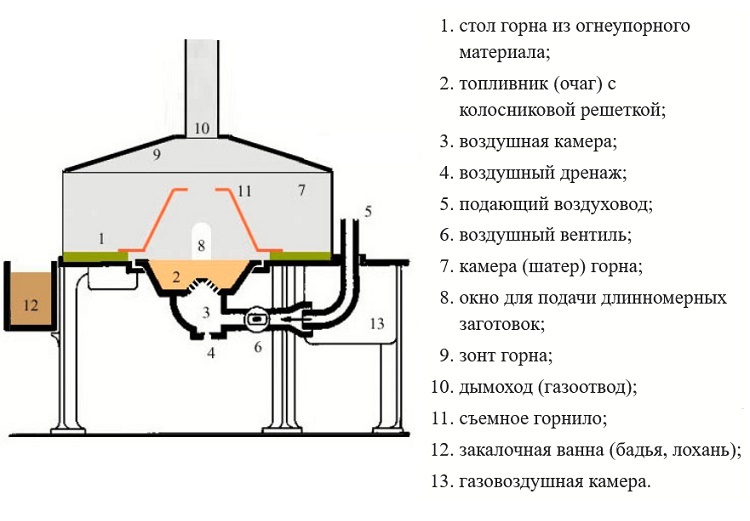

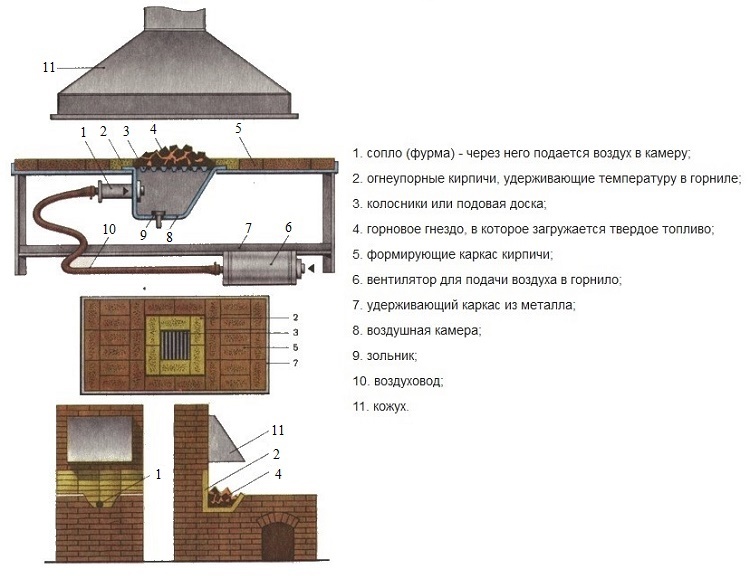

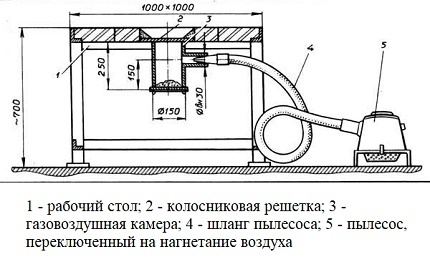

Técnicamente, cualquier fragua es una especie de horno con accesorios característicos: una cámara de combustión, una rejilla, una cámara de aire, referidos en Unidades de calefacción rusas soplador. A diferencia de una estufa convencional, la cámara de aire está equipada con un drenaje para ajustar el suministro de aire y una tubería de derivación con una válvula.

La rejilla está reforzada para que pueda resistir una tensión termomecánica considerable. Una parrilla normal hecha de varillas de metal o piezas de esquina no funcionará. Necesitas un dispositivo reforzado. Idealmente, es un panel de metal grueso montado en el escritorio con orificios perforados uniformemente.

En el diseño de la forja, cada parte estructural realiza ciertas funciones, por lo que la liberación de metal de las impurezas y el calentamiento para la forja se realiza en un modo óptimo.

La combinación de estos componentes se llama tobera. Hay varios de ellos en el conjunto completo de hornos industriales, de modo que se pueden cambiar según las condiciones requeridas para realizar una determinada operación y el tamaño de la pieza de trabajo calentada.

La lanza se instala con mayor frecuencia no en una caja cerrada, sino montada en una mesa. Debe ser lo suficientemente estable y protegido de los efectos térmicos, para lo cual se utiliza un revestimiento. En varias estructuras, se instala una rejilla en la mesa o en su lugar se instala un panel perforado de metal.

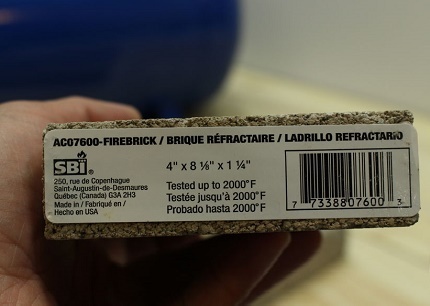

En el revestimiento de la mesa para hogar estacionario, que se va a explotar activamente, se utilizan ladrillos refractarios de cuarzo. Los productos caseros para trabajos únicos están revestidos con ladrillos de arcilla refractaria. Es más fácil encontrarlo en oferta y el precio es más bajo.

La cámara de combustión de la fragua se refuerza con un revestimiento, que está hecho con ladrillos refractarios o de arcilla refractaria que pueden soportar altas temperaturas.

Para la recogida y eliminación completa de los gases de combustión, se coloca una carpa o sombrilla encima de la mesa con un panel perforado o encima de la lanza. Están conectados a un canal de humo, que se construye de acuerdo con el principio chimenea para caldera de gas. Debería funcionar perfectamente porque los gases emitidos cuando el metal se calienta son extremadamente tóxicos.

Además de los principales componentes estructurales, también hay dispositivos adicionales. Por lo general, los herreros colocan un baño de endurecimiento al lado de la mina para que el producto terminado pueda sumergirse inmediatamente en un medio de enfriamiento y templado. Este es el caso cuando se requiere endurecimiento por choque térmico.

Al equipar su propia forja, debe pensar no solo en la fabricación de equipos para calentar metal, sino también y equipos relacionados: yunque, baño de enfriamiento, cámara gas-aire, chimenea y escape paraguas

Los artesanos también utilizan la cámara de gas-aire a escala industrial. En él, los productos se secan del condensado, se agregan a la composición de aditivos, que solo se pueden agregar en estado gaseoso. Allí también se seca el aire para obtener ciertas condiciones tecnológicas.

Para aumentar el área de temperatura extremadamente alta, se usa un crisol, una campana que se expande hacia la base. Se necesita principalmente cuando se trabaja con metales no ferrosos y preciosos. Los artesanos a menudo no necesitan ninguna de las adiciones, a excepción de una bañera, para la que se puede adaptar cualquier recipiente de metal de volumen suficiente.

Elegir combustible azul para el trabajo

Se cree que tanto la línea principal como gas licuado embotellado. Vamos a decepcionar: no es apropiado utilizar una opción natural sin refinar.

Hay dos buenas razones para no utilizar combustibles fósiles:

- De la tubería nos llega el combustible azul, que es una especie de mezcla de hidrocarburos gaseosos. Su poder calorífico y su capacidad de retención de oxígeno son diferentes. Por lo tanto, es prácticamente imposible sintonizar un suministro de aire óptimo.

- La mezcla de gases para uso doméstico siempre contiene, aunque insignificante, pero influyendo en el resultado, el contenido de impurezas. Es posible que no se note la presencia de fósforo con silicio, pero el azufre definitivamente inutilizará el resultado de los esfuerzos laborales. Solo el derretimiento puede salvar.

Además, el gas doméstico está oloroso, lo que le confiere un olor característico para que se pueda detectar una fuga de inmediato. Estas sustancias también afectarán negativamente la calidad.

El gas doméstico no es adecuado para el funcionamiento de la fragua, ya que contiene impurezas que interfieren con el procesamiento de metales. El combustible gaseoso se debe limpiar antes de introducirlo en la zona de combustión o se deben utilizar cilindros con monogás industriales

Los gases licuados industriales serían perfectos: propano o butano suministrados en cilindros. Pero solo si se trata de monogasas sin impurezas acompañantes en absoluto.

Si no es posible comprar combustible azul refinado, puede limpiarlo usted mismo. Un recipiente con naftaleno ayudará a eliminar los compuestos que contienen azufre, a través de los cuales debe pasar el gas antes de que se alimente al quemador.

Por cierto, si usa un quemador hecho en fábrica, el proceso de construcción de la forja se llevará a cabo mucho más rápido. Y no tiene que preocuparse por el resultado, todo funcionará sin problemas y de forma segura. Además, en el quemador, el aire con el gas se puede mezclar de antemano en las proporciones requeridas para el funcionamiento.

Forja tecnología de construcción de forja

Hagamos una reserva de inmediato de que la forja de gas casera, con los dibujos y métodos de montaje que le presentaremos, no es adecuada para fines de producción. Sin embargo, es muy fácil hacer joyas únicas, artilugios interiores interesantes, productos de metal originales con su ayuda.

Muchos modelos de hornos de forja diseñados para funcionar con combustibles sólidos pueden adaptarse para funcionar con gas.

Comencemos con las opciones más simples que no requieren habilidades en soldadura y otras áreas de construcción por parte del contratista.

Diseño elemental con quemador de gas.

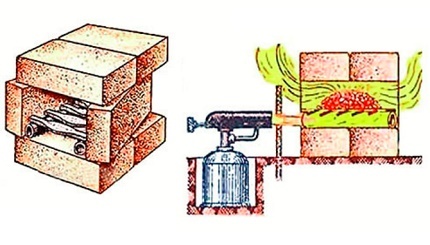

La fragua más simple para la formación de hermosas puntas en una barra de metal, de la cual se planea soldar una bonita cerca en el país, o para forjar joyas se pueden hacer seis de arcilla refractaria ladrillos

La parrilla en este modelo se cocina sobre la base de dos trozos de tubería de acero VGP de diámetro arbitrario, pero no demasiado grande. Están soldados a ellos, retorcidos como un tornillo, recortando un tubo de perfil, un ángulo o una tira. Esto es necesario para capturar la corriente explosiva.

La versión más simple de una forja se puede ensamblar en media hora a partir de seis ladrillos, varias piezas de tubería de acero y metal laminado.

Los ladrillos de arcilla refractaria se utilizan para hacer una "caja de fuego", que tiene solo una base, un techo superior y dos paredes a los lados. Esta bocina se instala solo en la calle, ya que no se proporciona un sistema de escape de humo. En el lado de la presurización, se cava un pequeño agujero en el suelo para el cuerpo de un quemador de gas o soplete.

Para evitar una explosión del quemador de gas durante el funcionamiento de este horno, es mejor colocar una partición hecha de cartón de amianto antes de ingresar a la cámara de combustión. Después de todo, el calor que emana de una cámara de combustión abierta puede regresar y calentar el tanque de gasolina.

En las instalaciones de forja más sencillas, el aire de combustión se suministra de forma natural o mediante fuelles. en ambos casos, es imposible controlar el suministro de oxígeno

Por lo general, en este dispositivo, el calentamiento se realiza sobre carbones o coque (coque fino producido específicamente para herreros). Se utiliza un soplete de gas o un soplete solo para activar el proceso. Se encenderán y crearán una corriente explosiva.

Versión móvil de gosyatnitsa

Para el dispositivo de este modelo, se necesita un gosper usado. Se cortan agujeros en sus extremos para ingresar a un quemador de gas hecho en casa o comprado. Se cortan dos huecos por encima de los agujeros. Este modelo, al igual que el anterior, se puede operar exclusivamente en exteriores.

El revestimiento de un horno casero se hace con una mezcla de arena de arcilla refractaria con ladrillo refractario de arcilla refractaria. Puedes comprar una mezcla preparada para esto. Después de la aplicación, no es necesario hornear nada a propósito. El curado del compuesto de revestimiento ocurrirá durante el uso del accesorio.

Para soplar, se instala un ventilador de un tipo y potencia adecuados, por ejemplo, de una sirena manual. Un quemador de gas quemado es ideal, que se puede quitar de una caldera con turbocompresor, si está, por supuesto, en funcionamiento.

La construcción hecha de viejos utensilios de cocina de hierro fundido no permitirá alcanzar temperaturas de más de 900 ° С, lo que reduce significativamente el ámbito de aplicación.

Esta solución tiene un inconveniente importante: puede trabajar con ella solo en la calle y, si usa un quemador, necesitará una fuente de alimentación. Aquellos. Tendrá que abastecerse de un buen cable de extensión con suficiente potencia o tomar riesgos colocando el dispositivo cerca de su casa.

Hay otra opción: las pieles de herrero, que han sido utilizadas por los herreros durante varios siglos. Sin embargo, tenga en cuenta que no es seguro bombear aire a la cámara de combustión del hogar manualmente. Y con el rendimiento todo será problemático y ambiguo.

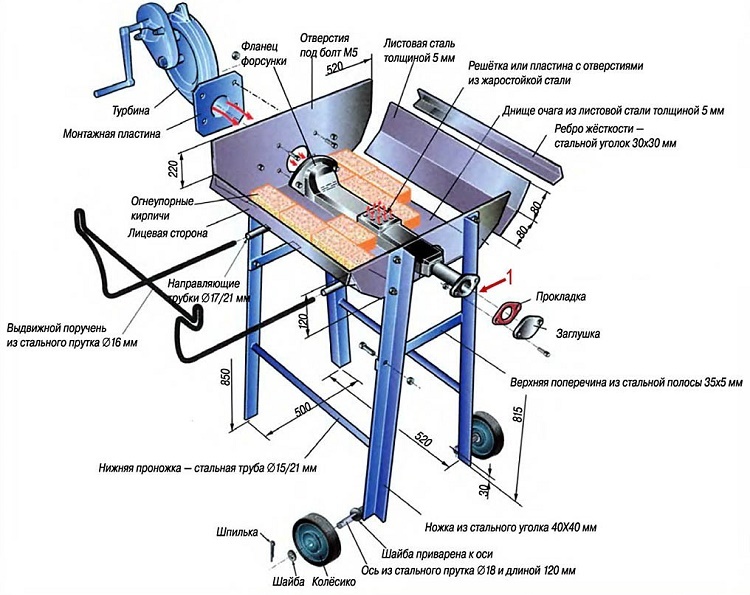

Equipo de taller estacionario

Los modelos instalados en talleres para trabajos permanentes no solo deben ser funcionales, sino también ergonómicos. Es importante considerar tanto la facilidad de uso como la seguridad, porque una barra de metal al rojo vivo es una amenaza potencial. Y sufrir lesiones graves no está incluido en los planes de ningún maestro normal.

En este caso, las dimensiones del equipo no deben tomarse como estándar, porque todos estamos plegados y dispuestos individualmente. La fragua debe ser conveniente para usted y para quienes utilizarán su taller, si se alquila en conjunto. La altura del escritorio y sus dimensiones son de especial importancia.

La bocina móvil se puede usar en invierno en un taller equipado con un sistema de escape con sonda, y en verano, en la calle, moverlo dentro del edificio una vez finalizado el trabajo.

Para determinar el tamaño de la futura fragua, procederemos de la siguiente manera:

- Elegiremos un lugar en el taller que permita ubicar todos los equipos principales y adicionales en lugares convenientes para realizar toda la gama de trabajos de calentamiento, forjado y endurecimiento.

- Definamos nuestro lugar. Pongámonos de pie con los pies separados a la altura de los hombros. Doble el brazo de trabajo (derecho / izquierdo) a la altura del codo.

- Medimos la distancia desde el codo del brazo doblado hasta el plano del suelo. Es más conveniente para su pareja hacer esto. Entonces también obtenemos el segundo resultado, si no eres el único en falsificar. Agregamos 5-7 cm a la media aritmética de dos distancias: obtenemos la altura del escritorio.

- Tomamos las garrapatas más grandes para medir la distancia desde el abdomen hasta su punto más extremo. Agregue 10-12 cm a la distancia medida: obtenemos la mitad de la diagonal del escritorio.

- Calculamos la longitud del lado de un escritorio cuadrado, teniendo en cuenta la mitad de la diagonal obtenida previamente.

La mesa del herrero no suele ser redonda, porque es inconveniente trabajar, especialmente si tiene que trabajar con un asistente.

Galería de imágenes

Foto de

Se fabrica un horno casero para nuestra propia forja teniendo en cuenta los tamaños individuales y la facilidad de uso del equipo.

En el centro de la mesa de trabajo de la forja para trabajos regulares, hay una rejilla de una pieza con perforación uniforme. Esta opción acumula menos humos y, si se acumula, se distribuye de forma más uniforme que una rejilla prefabricada de barra, listón o esquina.

En tales diseños, no se usa una aspiradora para presurizar la masa de aire mientras se trabaja con carbón o coque. Es mejor conectar el ventilador de caracol centrífugo de la estufa del automóvil

Los hornos instalados permanentemente para una herrería privada deben estar equipados con un sistema de recolección y extracción de gases de combustión. En un espacio cerrado, también es aconsejable disponer de ventilación mecánica por extracción.

Mesa de trabajo de forja estacionaria

Rejilla de una pieza

Conducto de aire para suministrar oxígeno a la zona de combustión.

Sistema de escape de humos para un horno en una herrería privada.

La fragua estacionaria presentada en el sistema es un equipo versátil que puede adaptarse tanto para combustibles sólidos como gaseosos. En el caso de cargar carbón de madera quemada o coque en la cámara de combustión, el aire es soplado por un ventilador de la estufa desde el automóvil, porque la aspiradora apagará las brasas.

En el centro del escritorio hay una rejilla incorporada. Esta opción es necesaria para que cuando los orificios se tapen con humo, no haya una distribución desigual del calor. Cuando use gas, debe equipar la instalación con un quemador de inyección, que es mejor comprar, pero también puede hacerlo usted mismo.

Basado en el legado de la caballería

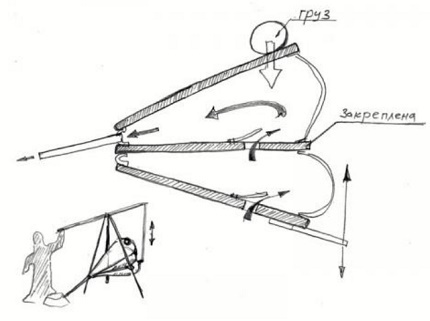

Los jinetes en todo momento necesitaron herraduras y clavos para sujetarlos. Incluso los escuadrones de húsares y uhlan de su arsenal tenían cuernos portátiles que se movían junto con las formaciones militares. En el corazón de las máquinas de forja móviles había un mecanismo de manivela.

En el corazón de la acción de la fragua, que persiguió a los lanceros y húsares a las posiciones de combate, estaba el uso de un mecanismo de manivela.

Ahora es más fácil encontrar un análogo del mecanismo de manivela. Baste recordar dónde guardaba la máquina de coser a pie de la abuela la firma "Singer". Con algunas modificaciones, los seguidores de Singer de la marca Chaika servirán.

Si se usa gas como combustible en el trabajo de una forja casera, es mejor mezclarlo en una cámara de gas-aire a la que está conectada la aspiradora.

Es aconsejable dar preferencia a las versiones antiguas con cama de hierro fundido. Soportará cualquier estrés térmico y mecánico. La solución ideal será una construcción sobre ruedas, que se pueda mover fácilmente a un lugar conveniente para trabajar.

Cuerno de un cilindro con un quemador de propano

Le advertimos de inmediato que este modelo de forja es adecuado solo para aquellos que tienen una experiencia considerable en el trabajo con propano. La cámara de gas de esta opción es bastante grande, por lo tanto, con la más mínima violación de las reglas, la explosión puede ser de fuerza destructiva. Las consecuencias son impredecibles, pero en la mayoría de los casos catastróficas.

Un maestro que decida hacer una fragua a partir de un cilindro de oxígeno necesitará exactamente este recipiente vacío con un diámetro de 25 cm o más. Se necesitarán materiales refractarios: placa, cemento, pintura, lana de caolín. Necesitará sujetadores, revestimiento cerámico y un barril de acero roscado para equipar el punto de conexión del quemador.

También necesitará sujetadores y otros materiales, que enumeramos en el texto. Para realizar el trabajo, debe abastecerse de un molinillo, un juego de 10-32 grifos, una espátula, un cepillo de recubrimiento, un taladro y limas. Y también necesitará equipo de protección: un respirador eficaz, guantes de algodón de trabajo, gafas protectoras.

La siguiente selección de fotos lo familiarizará con el ensamblaje de un horno casero a partir de un cilindro de oxígeno:

Galería de imágenes

Foto de

Preparemos una bombona de gas (en nuestro caso una de oxígeno) para el trabajo: la lavamos con un producto doméstico adecuado. Para aliviar la tensión de la estructura metálica, marque en ambos lados dos círculos en un disco DVD y recórtelos

Para hacer un agujero en la parte frontal, marque un círculo. Lo dibujamos según el contorno de una cacerola de tamaño adecuado u otro recipiente similar.

Desde el lado frontal, cortamos el cilindro de gas a lo largo del círculo delineado. En el lado opuesto, cortamos el extremo del cilindro a lo largo de la costura. Luego soldamos la parte cortada de la parte posterior, pero no con una costura continua, sino con una intermitente.

Limpiamos las secciones de ambos lados con papel de lija o una amoladora con disco abrasivo para que no queden rebabas

Paso 1: marcar los orificios auxiliares

Paso 2: marca el agujero desde el frente

Paso 3: cortar el cilindro con una amoladora

Paso 4: lijar el corte con papel de lija

Si el cilindro inicialmente no tenía patas de apoyo y un asa en la parte superior para transportarlo, deben soldarse. Por cierto, si no hay experiencia en soldadura, el trabajo de unión de piezas se puede hacer con pernos o soldando.

A continuación, debe colocar una tubería de ramificación para ingresar el quemador en nuestra fragua casera:

Galería de imágenes

Foto de

Habiendo unido el barril roscado a la pared del cilindro, lo delineamos. Para diestros, es mejor colocarlo en la parte superior derecha, aproximadamente en el medio del contenedor, para personas zurdas, a la izquierda.

Para los propietarios de un taladro con un taladro de núcleo, perforar un agujero es fácil y sencillo. Asumiremos que no tenemos una herramienta de este tipo a nuestra disposición, por lo que perforamos agujeros alrededor de la circunferencia.

Instalamos una boquilla de disco en el grabador y conectamos los orificios perforados para que esté de moda separar el círculo del cuerpo.

Si el pezón no encaja en el agujero hecho, corte los "dientes"

Paso 5: Marcar el orificio para atornillar el pezón

Paso 6: Taladre agujeros a lo largo del contorno de la boquilla

Paso 7: cortar un agujero con un grabador de disco

Paso 8: preparación del agujero para atornillar el barril

Ahora necesita arreglar la tubería y construir un dispositivo para fijar el quemador de propano en la tubería:

Galería de imágenes

Foto de

Después de sujetar el cañón roscado en un tornillo de banco, perforamos cuatro agujeros en las paredes del cañón con un grifo. Envolveremos tornillos de fijación en ellos.

Comprobamos con qué libertad se mueven los tornillos a lo largo de la rosca creada para ellos. El movimiento no debe ser ni demasiado apretado ni demasiado flojo. Después de todo, son los tornillos los que sujetarán el quemador en la boquilla.

Desenroscamos los tornillos del pezón y lo metemos en el agujero. Lo arreglamos de manera conveniente para trabajos posteriores y lo soldamos. Si encuentra una brida del tamaño adecuado, puede atornillarla

Arreglamos la tubería de ramificación en el cuerpo en dos etapas. Primero, lo agarramos con puntos y una costura intermitente. Luego conectamos todo con una costura convexa sólida.

Tratamos la junta a tope con un sellador. Compruebe si la rosca está dañada por una chispa durante la soldadura.

Una vez instalada la parte de trabajo del quemador de propano en la tubería de derivación, verificamos la firmeza con que lo sujetan los cuatro tornillos.

Si, después de instalar la parte de trabajo del quemador, resulta que su picadura requiere una acumulación, deberá actualizar la herramienta alargando la salida.

Estamos probando la operatividad y el rendimiento de un quemador de gas con barril extendido. Verificar la velocidad de encendido y alcanzar la temperatura de funcionamiento

Paso 9: Perforación de los orificios de los tornillos en el pezón

Paso 10: Verificar el progreso de los tornillos en los agujeros.

Paso 11: soldar el barril roscado

Paso 12: suelda sólida el barril

Paso 13: Sellado de la junta

Paso 14: Verificación de que el quemador esté asegurado en el enchufe instalado

Paso 15: extensión de la sección del quemador

Paso 16: prueba de la estanqueidad del cañón extendido

Ahora es el momento de empezar a arreglar el fondo de la fragua casera. Para hacer esto, necesitamos ladrillos de arcilla refractaria, a partir de los cuales construiremos una especie de escritorio. Al mismo tiempo, separaremos la zona de alta temperatura del contacto con la pared metálica de la carcasa.

Galería de imágenes

Foto de

Para evitar que los ladrillos de arcilla refractaria se desmoronen durante el corte, los sumergiremos durante 15 minutos en agua corriente. Luego marcamos para cortar. Un ladrillo debe dividirse en trozos de 2,5 cm de ancho.

Conectamos una manguera con agua a la amoladora angular y comenzamos a cortar, mojando constantemente el corte con agua de la manguera.

Cortamos en seco los bloques de ladrillo antes de unir sin secador de pelo, en condiciones naturales. Las piezas de trabajo deben permanecer ligeramente húmedas para mejorar la adherencia con la solución aglutinante.

Juntando los dos ladrillos restantes, marque la longitud requerida de la parte inferior. Debe ser 5 cm menos que la longitud del cuerpo de nuestro cuerno casero.

Probemos las barras de soporte cortadas de ladrillos hasta el lugar de instalación. Marquemos su ubicación

Instalamos ladrillos macizos y cortados en las barras de soporte. Verificamos si es necesario recortar después del hecho.

Extraemos los detalles aproximados del fondo del hogar, los modificamos según sea necesario. Procesamos todos los lados contiguos de las piezas con cemento refractario y conectamos

Dejamos la parte del fondo de la solera conectada con el cemento para el endurecimiento. Estamos esperando el tiempo que indique en el manual el fabricante de la composición.

Paso 17: preparación de ladrillos de arcilla refractaria para el trabajo

Paso 18: corta los ladrillos con una lijadora

Paso 19: secar las barras antes de ensamblar

Paso 20: muestreo de ladrillos sólidos

Paso 21: Probar bloques de ladrillos en el sitio de instalación

Paso 22: Instalación de ladrillos en barras de soporte

Paso 23: montaje de la base ignífuga de la fragua

Paso 24: ruptura tecnológica

La parte inferior, también es la mesa refractaria de trabajo de la fragua, está lista. Ahora comenzamos a organizar la pared trasera:

Galería de imágenes

Foto de

Nos pondremos un respirador y guantes protectores de polímero para enrollar y cortar de forma segura la lana de caolín por nosotros mismos. Posponemos la longitud del cilindro y su circunferencia con una cinta métrica, de la cual debe restar el ancho del soporte de ladrillos.

El aislamiento de lana de caolín se colocará en dos capas. Primero, coloque la primera capa cortada firmemente a lo largo de las paredes. Todavía pegamos los esquejes de algodón en la parte inferior.

Después de colocar la capa exterior de lana de caolín, colocamos una parte de ladrillo en el interior. Luego cortamos y colocamos la segunda capa de aislamiento en la carcasa.

Con cuidado, con un cuchillo de construcción a través del tubo soldado, perforamos un agujero en el aislamiento de dos capas. Eliminamos todas las cosas innecesarias para que nada interfiera con el barril del quemador.

La abertura de la pared posterior es demasiado grande, debe reducirse; la cubrimos con una placa refractaria hecha de amianto. Para hacer un patrón, adjuntamos polietileno y círculo.

Transferimos la película a una hoja de papel o cartón, cortamos un patrón. Luego, de acuerdo con el patrón de la placa refractaria, cortamos una parte que cubrirá la pared posterior.

Instalamos la parte cortada de la placa refractaria, exprimiendo ligeramente la lana de caolín. Una vez enderezado después de esto, el algodón fijará firmemente el elemento insertado

Todas las partes expuestas del aislamiento de caolín están pintadas con pintura cerámica. Aplicar tantas capas como indique el fabricante en las instrucciones del producto

Paso 25: corte el aislamiento con lana de caolín

Paso 26: instalación de la capa exterior de aislamiento en el cilindro

Paso 27: instalación de la capa interior de lana de caolín

Paso 28: haz un agujero en el tubo del quemador

Paso 29: hacer un patrón para la pared trasera

Paso 30: recorta el detalle de la pared trasera

Paso 31: organización de la pared trasera

Paso 32: tinción con pintura cerámica

Con la parte trasera ordenada, ahora lo más difícil y que requiere más tiempo es el montaje de una cubierta extraíble para la parte delantera. Se quita para cambiar periódicamente el aislamiento quemado y el soporte de ladrillo, porque esto sucede a menudo durante el funcionamiento activo.

Galería de imágenes

Foto de

Para que la funda sea extraíble, hacemos un nudo de bloqueo. Para ello, en el recorte del perfil con un estante de 25 mm, cortamos dos agujeros con un grifo.

Soldamos al cuerpo de una forja casera un nudo de fijación de un borde de perfil.

Hacemos un soporte de tapa a partir de una tira de 3-4 mm de grosor. Ambos pernos deben sujetarlo durante la inserción.

Siguiendo el método descrito anteriormente para hacer patrones, los hacemos para cortar partes de una pared removible de metal.

Conectamos los componentes metálicos de la pared frontal extraíble mediante soldadura, se puede soldar o atornillar. Tenemos en cuenta que las garrapatas deben entrar libremente por la "puerta" original de la fragua.

Aplicamos una parte metálica de la pared frontal al panel refractario. Hacemos un círculo, cortamos un espacio en blanco. Taladre agujeros en la "herradura" de metal

Conectamos la herradura de metal y amianto con tornillos. Comprobamos cuánto ha disminuido el agujero, si la herramienta del herrero entrará en la fragua.

Cubrimos todas las áreas abiertas del aislamiento de la pared frontal del horno casero con pintura cerámica.

Paso 33: hacer el sujetador

Paso 34: Soldar el conjunto del retenedor al cuerpo

Paso 35: Montaje del soporte en la unidad de fijación

Paso 36: hacer la pieza para la pared removible

Paso 37: unión de piezas de metal

Paso 38: corte la base de la pared removible

Paso 39: uniendo las partes de metal y amianto

Paso 40: pintar el aislamiento de algodón con pintura cerámica

Podemos suponer que hemos hecho frente con éxito al trabajo, solo quedan las etapas finales:

Galería de imágenes

Foto de

Retiramos y dejamos a un lado la pared frontal del horno para aplicar un revestimiento refractario y pintura cerámica a toda la superficie del panel de algodón y amianto. Las partes de los extremos de la cubierta también están completamente pintadas

Pintamos todas las uniones y uniones soldadas con pintura resistente al fuego para protegerlas de la oxidación, la oxidación y el quemado prematuro.

La parte metálica de la pared frontal del hogar, que asegura el panel extraíble, está pintada con pintura refractaria.

Ponemos en marcha el cañón de un mechero de propano a través de la boquilla, le prendimos fuego por el orificio de la pared frontal y probamos el trabajo de nuestro difícil producto casero.

Paso 41: pintar el aislamiento por completo

Paso 42: pintar las costuras con pintura ignífuga

Paso 43: pinta la herradura de metal

Paso 44: probando la fragua casera

Queremos advertir a los artesanos del hogar: la herrería es una actividad muy interesante, pero traumática. Debe cuidar sus ojos, si es posible, cubrir todas las partes del cuerpo, a pesar de la alta temperatura en el área de trabajo.

Para protegerse contra las quemaduras, debe abastecerse de zapatos con calcetines reforzados con metal. Es recomendable comprar un delantal largo de lona y guantes. Es categóricamente imposible trabajar con metal calentado en ropa sintética: se encenderá instantáneamente por una chispa accidental.

Conclusiones y video útil sobre el tema.

Consejos originales para hornos de bricolaje para una herrería privada:

Cómo hacer un pequeño horno de templado para piezas de trabajo de metal:

Instrucciones detalladas sobre la fabricación de equipos estacionarios para calentar metal con gas:

Hemos revisado y desmontado solo una pequeña fracción de los diseños y esquemas para la construcción de forjas. De hecho, hay muchos más. Sin embargo, la información que te ofrecemos te ayudará a hacerte una idea de los tipos de equipos para que puedas elegir el mejor.

¿Le gustaría compartir su propia experiencia en el montaje de una fragua casera y la instalación de una fragua? Deje comentarios en el formulario a continuación, haga preguntas, publique una foto sobre el tema del artículo. Es posible que sus recomendaciones sean de gran utilidad para los visitantes del sitio.