Kahden putken hitsaussauma on putkistojen epäluotettavin osa. Se, kuinka kauan linja kestää, riippuu sen laadusta. Onnettomuuksien välttämiseksi rakenteen käytön aikana suoritetaan putkistojen vikojen havaitseminen. Tämä on erityisen tärkeää maan alla sijaitseville moottoriteille.

Artikkelin sisältö:

- Yleistä tietoa

-

Yksityiskohdat menetelmistä

- Pyörrevirtavikailmaisimet

- Ultraäänivikailmaisimet

- Magneettisten hiukkasten vianilmaisimet

- Kapillaarivirheiden ilmaisimet

- Tulokset

Yleistä tietoa

Putkien hitsien vikojen havaitsemiseen on useita menetelmiä:

- magneettinen;

- akustinen;

- sähköinen;

- optinen.

Heidän tehtävänsä on määrittää liitosten tiiviys, metallin lujuus saumoissa, jännitykset ja muut parametrit, jotka määräävät putkistojen luotettavuuden. Samaan aikaan vikojen havaitsemismenetelmät ovat käytännössä samat kaikentyyppisille sähköverkoille: lämpö, kaasu, vettä-, öljyputket.

Putkilinjan vikojen havaitseminen

Kaikki edellä mainitut menetelmät luokitellaan "tuhoamattomiksi" teknologioiksi. Eli vikojen havaitseminen suoritetaan heti rakennustyömaalla. Putkien liitokset eivät tuhoudu, mikä vähentää asennustöiden kustannuksia.

Putkilinjojen vikojen havaitseminen perustuu skanneriin, jota kutsutaan vikatunnistimeksi. Jokaisella tekniikalla on oma tämän laitteen toimintaperiaate. Tehokkaimmat vianilmaisimet:

- pyörrevirta;

- ultraääni;

- magneettinen jauhe;

- kapillaari.

Yksityiskohdat menetelmistä

Putkilinjojen defektoskopia on toimenpide, joka on suoritettava putkilinjan asennuksen jälkeen. Tämä estää sen mahdollisen tuhoutumisen käytön aikana. Vikojen havaitseminen mahdollistaa putkien mahdollisten vikojen havaitsemisen. Diagnostiikkaprosessissa käytettävien skannerien toimintaperiaate on erilainen. Siksi kannattaa ensin tutkia jokaista niistä yksityiskohtaisemmin.

Pyörrevirtavikailmaisimet

Laitteen toimintaperiaate perustuu pyörrevirtojen luomiseen, jotka ohjataan putkilinjan ulkotasolta hitsin kautta sisempään. Homogeenisen metallirakenteen läpi kulkeva virta ei muuta sen parametreja. Jos sauman sisällä on vikoja, eli sen tasaisuus rikkoutuu, vastus kasvaa, mikä vähentää pyörrevirran voimakkuutta.

Vianilmaisin korjaa ja tulkitsee tämän laskun, mikä määrittää hitsimetallin laadun, viat ja heterogeenisyyden.

Menetelmän edut:

- korkea työnopeus;

- tuloksen pieni virhe;

- alhaiset toiminnan kustannukset.

Miinukset:

- tarkasteltavan sauman paksuus on enintään 2 mm;

- laitteen luotettavuus on alhainen.

Pyörrevirtavikailmaisimen toimintaperiaate

Ultraäänivikailmaisimet

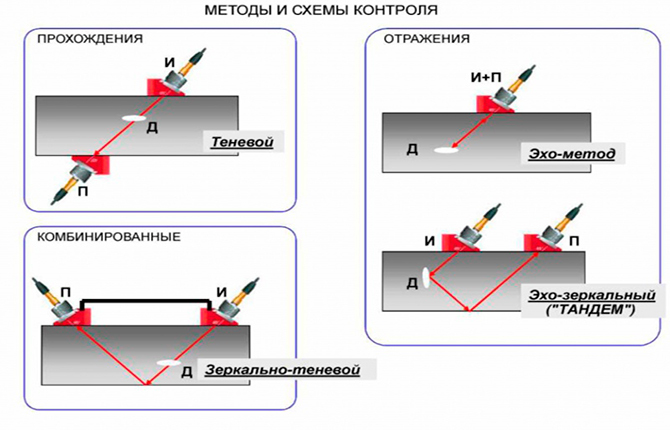

Putkilinjojen ultraäänivirheiden havaitsemista pidetään eniten käytetynä teknologiana. Se suoritetaan viidellä eri menetelmällä vikojen havaitsemiseen:

- Kaikupulssimenetelmä.

- Varjo.

- Kaiku peili.

- Peilin varjo.

- delta menetelmä.

Ensimmäisessä tapauksessa laite lähettää ultraäänen hitsauskerroksen läpi. Jos metallin sisällä on vikoja, pulssi heijastuu kaiun muodossa. Eli ultraääni palaa takaisin. Laite tallentaa palautusajan, joka määrittää kuoren tai huokosen syvyyden.

Toisessa tapauksessa ei käytetä vain ultraäänisignaalia lähettävää laitetta, vaan myös heijastinta. Jälkimmäinen asennetaan putkilinjan hitsausliitoksen vastakkaiselle puolelle. Jos laitteen kahden osan välinen etäisyys ja äänen etenemisaika ovat tiedossa, niin toista parametria (suurennusta) muuttamalla voidaan määrittää, missä vika sijaitsee, minkä kokoinen se on.

Ultraäänivirheiden havaitsemisen kolmas versio muistuttaa ensimmäistä. Vain virheilmaisimen mukana toimitetaan heijastin, joka asennetaan sauman yläpintaan, sekä signaalilähetin. Molemmat elementit ovat yhdensuuntaisia toistensa kanssa. Jos signaali tuli vastaanottimeen, se tarkoittaa, että metallin sisällä on vika, joka heijasti säteen.

Seuraava menetelmä on samanlainen kuin edellinen. Erona on, että merkinantolaite ja heijastin sijaitsevat 90 asteen kulmassa toisiinsa nähden.

Viidettä ultraäänivirheiden havaitsemismenetelmää käytetään harvoin. Syynä on laitteiden asennuksen monimutkaisuus, tulosten pitkällinen dekoodaus. Se perustuu ultraäänienergian uudelleensuuntaamiseen, jonka suunta muuttaa hitsin virhettä.

Tässä tapauksessa toimitetaan poikittaispalkki, joka muuttuu pituussuuntaiseksi. Siinä on osittain peiliheijastus. Heijastin sieppaa täsmälleen pitkittäissignaalin, jonka voimakkuus määrittää vian suuruuden tulla.

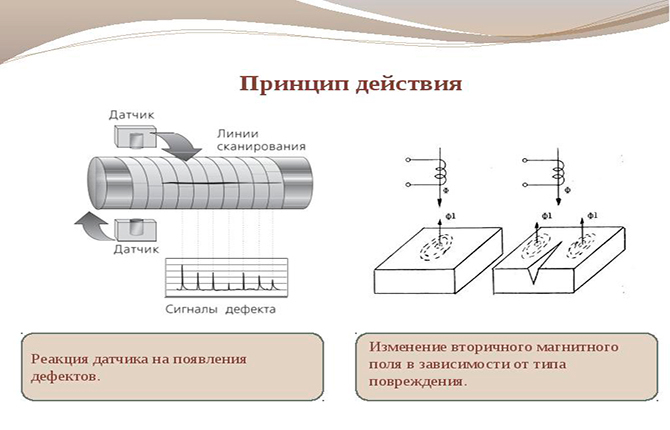

Magneettisten hiukkasten vianilmaisimet

Tämä vikojen havaitseminen perustuu teräksen ominaisuuteen muuttaa magneettikenttää lähellä alueita, jotka eroavat pääosasta alhaisella tiheydellä. Täällä se heikkenee. Metallin sisällä olevien halkeamien, kuorien tai huokosten tiheys on pieni niissä olevan ilman vuoksi.

Putkilinjojen vikojen havaitsemiseen käytetään magneettijauhetta, joka on myös ferromagneettinen aine. Se kaadetaan hitsaukseen, jossa sähkövirta syötetään kahdella kelalla - magnetoivalla ja lisäkelalla. Metallin sisällä oleva sähkö muodostaa magneettikentän. Jos vikoja esiintyy, se heikkenee niiden ympärillä. Tästä syystä magneettinen jauhe vetää puoleensa.

Jos tutkimuksen suorittamisen aikana pinnalle kerätään jauhetta, tämä osoittaa yhden asian - tällä alueella havaittiin hitsausvirhe. Pääputkistojen in-line-vikojen havaitseminen suoritetaan tällä tavalla.

Testaukseen on kaksi vaihtoehtoa - kuiva ja märkä. Ensimmäisessä tapauksessa käytetään magneettista jauhetta. Toisessa tämän jauheen suspensio on vesiliuos.

Jotta toisella vaihtoehdolla suoritetun tarkastuksen laatu olisi korkea, on tutkittava Käsittele pinta lisäksi välimateriaalilla - teknisellä öljyllä, rasvalla ja muut.

Magneettisten hiukkasten tarkastuksen etuja ovat:

- visuaalinen tulos, näkyvä ilman lisälaitteita;

- alhainen hinta.

Virheet:

- pieni tutkimussyvyys - jopa 1,5 mm;

- voidaan käyttää vain ferromagneettisista seoksista kootuissa putkissa;

- suurten putkien demagnetoinnin vaikeus.

Kapillaarivirheiden ilmaisimet

Tätä tekniikkaa käytetään havaitsemaan pieniä pintahalkeamia, jotka eivät näy paljaalla silmällä. Ne ovat vahvistus siitä, että metalli putkilinjan kahden osan risteyksessä on heterogeeninen.

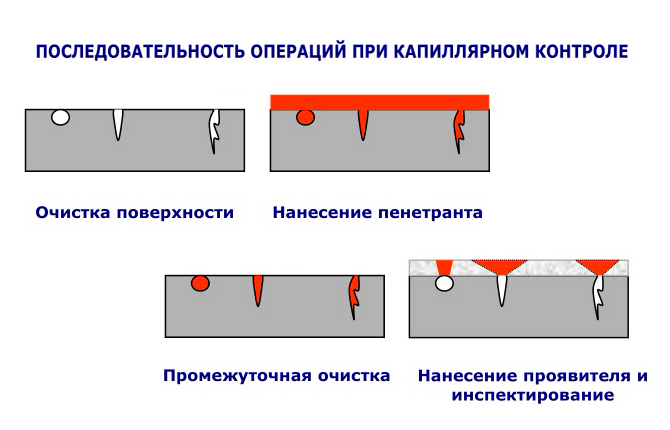

Putkilinjan vikojen havaitsemisprosessi suoritetaan seuraavasti:

- Hitsaukseen levitetään indikaattoriainetta, penetranttia. Sillä on taipumus tunkeutua pienimpiin vaurioihin kapillaarivoimien vaikutuksesta. Tästä syystä menetelmän nimi.

- Käsitelty pinta puhdistetaan levitetystä aineesta, joka on jo tunkeutunut syvälle metalliin.

- Kehite levitetään päälle valkoisena jauheena. Se voi olla talkkia, magnesiumoksidia tai muuta ainetta. Sillä on tärkeä ominaisuus - adsorptio. Eli se voi imeä muita aineita.

- Kehittäjä alkaa vetää tunkeutuvaa ainetta halkeamista, mikä muodostaa kuvion saumavirheistä valkoisen jauheen pintaan. Tässä tapauksessa indikaattori näkyy selvästi ultraviolettisäteissä.

Tämän tyyppistä putkilinjan vikojen havaitsemista käytetään yleensä, jos on tarpeen havaita metallin pintavirheet liitoksessa. Syvillä vioilla se on hyödytön. Ja tämä on miinus. Suurin etu on toteutuksen helppous.

Tulokset

Pääputkistojen putkien liitosten tarkistamiseksi ei ole välttämätöntä käyttää yhtä menetelmää vikojen havaitsemiseksi. Jokainen paikka voidaan tutkia tavalla tai toisella. Kun valitset optimaalisen menetelmän, sinun on ensin arvioitava, kuinka liitos vastaa sitä. Kapillaarimenetelmä soveltuu esimerkiksi vesiputkiin, öljyyn ja kaasuputket vain ultraääni.

Putkilinjan vikojen havaitseminen on välttämätön toimenpide, jonka avulla voit arvioida asennetun putkilinjan laatua ja tunnistaa kaikki mahdolliset puutteet. Se suoritetaan useilla tavoilla. On parempi suorittaa toimenpide putkilinjan asennusvaiheessa, jotta työn päätyttyä et kohtaa epämiellyttäviä "yllätyksiä" vuotojen tai katkosten muodossa.

Mitä menetelmää käyttäisit mieluiten ja miksi? Kirjoita kommentteihin. Jaa artikkeli sosiaalisissa verkostoissa ja merkitse se kirjanmerkkeihin, jotta et menetä hyödyllisiä tietoja.

Suosittelemme myös katsomaan valikoituja videoita aiheestamme.

Pääputkistojen lineaarisen osan diagnostiikka.

Kuinka hitsaussaumojen röntgentarkastus sujuu tuotannossa.