L'équipement pour le traitement thermique des métaux est un plaisir coûteux. Tous les maîtres débutants ne sont pas prêts à débourser un montant substantiel pour son achat. Mais il existe des technologies selon lesquelles vous pouvez construire une forge forge au gaz de vos propres mains sans trop de difficultés et de frais.

Dans l'article que nous vous présentons, vous trouverez une description détaillée de l'assemblage de l'attribut principal de la forge. Nous parlerons du fonctionnement de la forge et de ses composants structurels. Nous vous montrerons comment atteindre la température requise pour la fusion et le forgeage des pièces.

Pour les artisans à domicile indépendants, nous vous suggérons de vous familiariser avec les produits faits maison qui ont fait leurs preuves par la pratique de la forge. Vous découvrirez quels matériaux, appareils finis et outils sont nécessaires à la fabrication d'une forge. Obtenez un aperçu du processus délicat et fournissez de précieux conseils.

Le contenu de l'article :

-

Principe de fonctionnement et spécificités de conception

- Comment fonctionne une forge forge ?

- Appareil et composants de travail

- Choisir le carburant bleu pour le travail

-

Technologie de construction de forge de forge

- Conception élémentaire avec brûleur à gaz

- Version mobile de la gosyatnitsa

- Équipement d'atelier fixe

- Basé sur l'héritage de la cavalerie

- Klaxon d'un cylindre avec un brûleur au propane

- Conclusions et vidéo utile sur le sujet

Principe de fonctionnement et spécificités de conception

Une forge est nécessaire pour un certain nombre d'opérations afin de préparer le métal pour un traitement ultérieur. La pièce qui y est chauffée reçoit la forme projetée. Il est utilisé pour fabriquer des bijoux forgés, qui sont maintenant populaires dans la vie quotidienne, des pièces, des ustensiles, des meubles, etc.

La forge est utilisée dans tous les domaines de traitement thermique. Il peut être assez miniature, littéralement installé sur la table, et fixe, rappelant un poêle en brique traditionnel. Quelle que soit la taille, tous les modèles fonctionnent selon le même principe.

Galerie d'images

Photo de

Une forge installée dans un garage ou une buanderie similaire permettra d'obtenir fond de température à 1100-1200 degrés pour le chauffage, la fusion et le forgeage des métaux, la cimentation, le reflux produits en verre

Les forges pour les travaux de forge sont fixes et portables. Il existe des types de sols pour forger de grandes ébauches et des modèles de table pour la fabrication de bijoux originaux.

Dans une version simplifiée, une forge peut être fabriquée à partir d'un récipient en métal, dans lequel vous devez fournir du carburant et de l'air pour maintenir la combustion.

Les forges offertes par l'industrie ne peuvent pas être qualifiées d'équipement bon marché. Mais il y a une issue. Vous pouvez le faire de vos propres mains

Equipement pour une forge privée

Version de bureau d'une forge de forgeron maison

Version simplifiée de la forge

Unité de forge fabriquée en usine

Comment fonctionne une forge forge ?

Pour préparer le métal au forgeage ultérieur, il doit être chauffé et littéralement "ramolli" dans des conditions de température allant jusqu'à 1100-1200 ° C. Les conditions sont atteintes grâce aux caractéristiques de conception spécifiques qui assurent l'alimentation en combustible et en oxygène de la zone de combustion dans les proportions requises pour le procédé.

A l'intérieur d'une forge à gaz ou à combustible solide, une réaction chimique caractéristique se produit: les hydrocarbures sont traités. Le carbone produit par la combustion d'hydrocarbures gazeux et solides capte et s'approprie l'oxygène du métal chauffé. Le résultat est un acier sans impuretés oxydantes.

Une forge forgée construite de vos propres mains ne permettra bien sûr pas de forger des lames damassées et des grilles ajourées pour une balustrade exquise, mais pour la fabrication d'articles ménagers simples et de bijoux originaux est assez ajuster

Les caractéristiques de la forge permettent une utilisation partielle du potentiel de réduction du carbone. Tout l'oxygène n'est pas brûlé de la pièce préchauffée. En raison de la réduction partielle, le métal n'est pas complètement brûlé et ne devient pas cassant, comme c'est le cas avec la fonte.

Aucun matériau spécial n'est nécessaire pour construire une forge domestique miniature. Presque tous les propriétaires ont tout le nécessaire. Il a sûrement des briques et de la ferraille, des tuyaux en acier, des ancres, des pinces

Soit dit en passant, les produits en fonte de l'industrie après traitement thermique sont saturés en oxygène afin de supprimer cette carence ou au moins de la minimiser.

Dans une fournaise industrielle équipée d'un système de régulation, l'air nécessaire à la combustion est injecté de sorte qu'il en manque légèrement. Il est difficile d'équiper un produit fait maison d'un tel appareil, à moins, bien sûr, d'installer un brûleur à gaz prêt à l'emploi avec automatisation.

Quels que soient la conception et le type de fonctionnement de la forge, le carbone libéré de l'hydrocarbure est traité dans sa zone de travail. Il attire les oxydes sur lui-même, éliminant le métal

En raison de l'impossibilité d'un apport d'air régulé, ou plutôt de l'oxygène qu'il contient, les produits forgés fabriqués à la main sont souvent brûlés. Cela se produit dans les premiers stades. Cependant, avec l'expérience vient la capacité du maître à sentir quand il est nécessaire d'arrêter le chauffage, ainsi que la connaissance de ce qu'il faut faire pour éviter une perte complète d'oxygène.

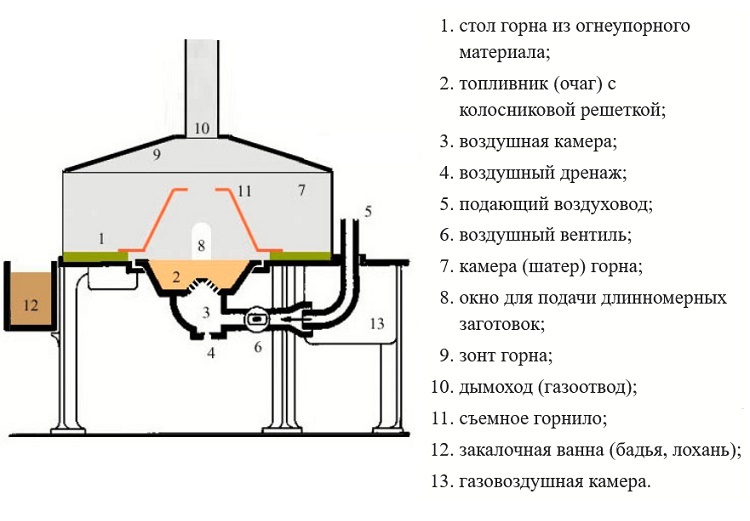

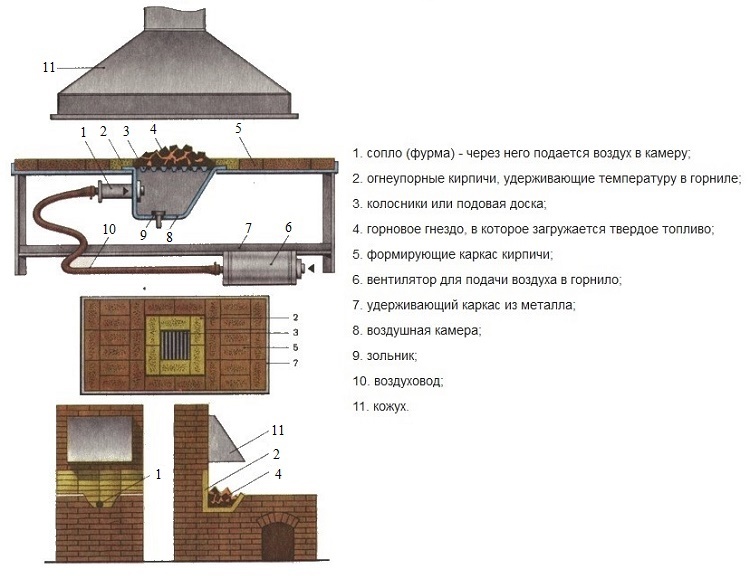

Appareil et composants de travail

Il existe de nombreuses options pour fabriquer des modèles faits maison, testés par des forgerons dans la pratique. Nous n'en présenterons qu'une petite partie. Avant de décider quelle forge à gaz est préférable de faire de vos propres mains, découvrons les caractéristiques typiques de l'appareil.

Techniquement, toute forge est une sorte de four avec des accessoires caractéristiques: un foyer, une grille, une chambre à air, visée au Unités de chauffage russes ventilateur. Contrairement à un poêle conventionnel, la chambre à air est équipée d'un drain pour régler l'alimentation en air et d'un tuyau de dérivation avec une vanne.

La grille est renforcée pour pouvoir résister à des contraintes thermomécaniques importantes. Un gril ordinaire fait de tiges métalliques ou de pièces d'angle ne fonctionnera pas. Vous avez besoin d'un appareil renforcé. Idéalement, il s'agit d'un panneau métallique épais monté dans la table de travail avec des trous uniformément percés.

Dans la conception de la forge, chaque partie structurelle remplit certaines fonctions, grâce auxquelles la libération du métal des impuretés et le chauffage pour le forgeage sont effectués de manière optimale.

La combinaison de ces composants s'appelle une tuyère. Il y en a plusieurs dans l'ensemble complet des fours industriels, de sorte qu'ils peuvent être modifiés en fonction des conditions requises pour effectuer une certaine opération et de la taille de la pièce chauffée.

La lance est le plus souvent installée non pas dans un boîtier fermé, mais montée sur une table. Il doit être suffisamment stable et protégé des effets thermiques, pour lesquels une doublure est utilisée. Dans un certain nombre de structures, une grille est installée dans la table ou un panneau perforé en métal est installé à la place.

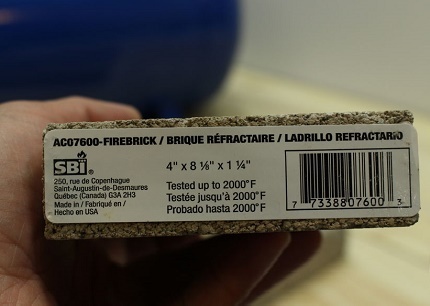

Dans le revêtement de la table d'un foyer fixe, qui va être activement exploité, des briques de quartz réfractaires sont utilisées. Les produits faits maison pour un travail ponctuel sont garnis de briques en argile réfractaire. Il est plus facile de le trouver en vente, et le prix est plus bas.

La chambre de combustion de la forge est renforcée par un revêtement en briques réfractaires ou en argile réfractaire pouvant résister à des températures élevées

Pour la collecte et l'évacuation complète des fumées, une tente ou un parasol est placé au-dessus de la table avec un panneau perforé ou au-dessus de la lance. Ils sont reliés à un canal de fumée, qui est construit selon le principe cheminée pour chaudière à gaz. Cela devrait fonctionner parfaitement car les gaz émis lors de l'échauffement du métal sont extrêmement toxiques.

En plus des principaux composants structurels, il existe également des dispositifs supplémentaires. Habituellement, les forgerons placent un bain de durcissement à côté de la mine afin que le produit fini puisse être immédiatement immergé dans un milieu de refroidissement et de trempe. C'est le cas lorsqu'un durcissement par choc thermique est requis.

Lorsque vous équipez votre propre forge, vous devez penser non seulement à la fabrication d'équipements pour chauffer le métal, mais et équipements associés: enclume, bain de trempe, chambre gaz-air, cheminée et échappement parapluie

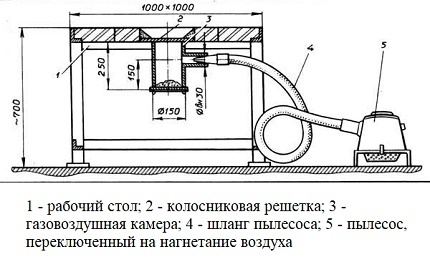

Les artisans utilisent également la chambre gaz-air à l'échelle industrielle. Dans celui-ci, les produits sont séchés à partir de condensats, ajoutés à la composition d'additifs, qui ne peuvent être ajoutés qu'à l'état gazeux. L'air y est également séché pour obtenir certaines conditions technologiques.

Pour augmenter la zone de température extrêmement élevée, un creuset est utilisé - une cloche s'étendant vers la base. Il est principalement nécessaire lorsque vous travaillez avec des métaux non ferreux et précieux. Les artisans n'ont souvent besoin d'aucun des ajouts, à l'exception d'une baignoire, pour laquelle tout récipient métallique de volume suffisant peut être adapté.

Choisir le carburant bleu pour le travail

On pense que la ligne principale et gaz liquéfié en bouteille. Décevons: il est inapproprié d'utiliser une option naturelle non raffinée.

Il y a deux bonnes raisons de ne pas utiliser de combustibles fossiles :

- Du tuyau nous parvient du carburant bleu, qui est une sorte de mélange d'hydrocarbures gazeux. Leur pouvoir calorifique et leurs capacités de rétention d'oxygène diffèrent. Par conséquent, il est pratiquement impossible d'accorder une alimentation en air optimale.

- Le mélange gazeux à usage domestique contient toujours, certes insignifiant, mais influençant le résultat, la teneur en impuretés. La présence de phosphore avec du silicium peut ne pas être remarquée, mais le soufre rendra définitivement le résultat des efforts de travail inutilisable. Seule la fonte peut sauver.

De plus, le gaz domestique est odorisé, ce qui lui confère une odeur caractéristique permettant de détecter immédiatement une fuite. Ces substances affecteront également négativement la qualité.

Le gaz domestique ne convient pas au fonctionnement de la forge, car il contient des impuretés qui interfèrent avec le traitement des métaux. Le carburant gazeux doit être nettoyé avant d'être introduit dans la zone de combustion ou des cylindres avec du monogaz industriel doivent être utilisés

Des gaz industriels liquéfiés seraient parfaits: du propane ou du butane fournis en bouteilles. Mais seulement s'il s'agit de monogaz sans aucune impureté.

S'il n'est pas possible d'acheter du carburant bleu raffiné, vous pouvez le nettoyer vous-même. Un récipient contenant du naphtalène aidera à éliminer les composés contenant du soufre, à travers lesquels le gaz doit être passé avant d'être envoyé au brûleur.

Soit dit en passant, si vous utilisez un brûleur fabriqué en usine, le processus de construction de la forge sera effectué beaucoup plus rapidement. Et vous n'avez pas à vous soucier du résultat, tout fonctionnera parfaitement et en toute sécurité. De plus, dans le brûleur, l'air et le gaz peuvent être mélangés à l'avance dans les proportions nécessaires au fonctionnement.

Technologie de construction de forge de forge

Réservons tout de suite que la forge à gaz artisanale, avec les dessins et les méthodes d'assemblage dont nous allons vous présenter, n'est pas adaptée à la production. Cependant, il est très facile de fabriquer des bijoux uniques, des gadgets d'intérieur intéressants, des produits métalliques originaux avec son aide.

De nombreux modèles de fours de forge conçus pour fonctionner aux combustibles solides peuvent être adaptés pour un fonctionnement au gaz

Commençons par les options les plus simples qui ne nécessitent pas de compétences en soudage et autres domaines de construction de la part de l'entrepreneur.

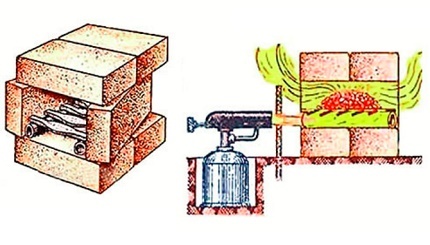

Conception élémentaire avec brûleur à gaz

La forge la plus simple pour la formation de belles pointes sur une barre de métal, à partir de laquelle il est prévu de souder une belle clôture dans le pays, ou pour forger des bijoux peuvent être fabriqués à partir de six argile réfractaire briques.

La grille de ce modèle est cuite sur la base de deux morceaux de tuyau d'acier VGP de diamètre arbitraire, mais pas trop gros. Ils y sont soudés, torsadés comme une vis, coupant un tube profilé, un angle ou une bande. Ceci est nécessaire pour capturer le flux de souffle.

La version la plus simple d'une forge peut être assemblée en une demi-heure à partir de six briques, de plusieurs morceaux de tuyau d'acier et de métal laminé

Les briques d'argile réfractaire sont utilisées pour faire une "foyer", qui n'a qu'une base, un plafond supérieur et deux murs sur les côtés. Ce klaxon est installé uniquement dans la rue, car un système d'évacuation des fumées n'est pas fourni. Du côté de la pressurisation, un petit trou est creusé dans le sol pour le corps d'un brûleur à gaz ou d'un chalumeau.

Afin d'éviter une explosion du brûleur à gaz pendant le fonctionnement de ce four, il est préférable de mettre une cloison en carton amiante avant d'entrer dans le foyer. Après tout, la chaleur émanant du foyer ouvert peut retourner et chauffer le réservoir de gaz.

Dans les installations de forgeage les plus simples, l'air de combustion est fourni soit naturellement, soit par soufflet. dans les deux cas, il est impossible de contrôler l'apport d'oxygène

En général, dans cet appareil, le chauffage est effectué sur des charbons ou du coke (coke fin produit spécifiquement pour les forgerons). Un chalumeau à gaz ou un chalumeau est utilisé uniquement pour activer le processus. Ils s'enflammeront et créeront un jet de souffle.

Version mobile de la gosyatnitsa

Pour l'appareil de ce modèle, vous avez besoin d'un gosper usagé. Des trous sont découpés à ses extrémités pour entrer dans un brûleur à gaz fait maison ou acheté. Deux évidements sont découpés au-dessus des trous. Ce modèle, comme le type précédent, peut être utilisé exclusivement à l'extérieur.

Le revêtement d'un four artisanal est fait d'un mélange de sable d'argile réfractaire et d'argile réfractaire en brique. Vous pouvez acheter un mélange prêt à l'emploi pour cela. Après l'application, vous n'avez pas besoin de faire cuire quoi que ce soit exprès. Le durcissement du composé de revêtement se produira pendant l'utilisation de l'appareil.

Pour le soufflage, un ventilateur d'un type et d'une puissance adaptés est installé, par exemple à partir d'une sirène manuelle. Un brûleur à gaz soufflé est idéal, qui peut être retiré d'une chaudière suralimentée, si elle est bien sûr en état de marche.

La construction faite d'anciens ustensiles de cuisine en fonte ne permettra pas d'atteindre des températures supérieures à 900 ° C, ce qui réduit considérablement le champ d'application

Cette solution présente un inconvénient important: vous ne pouvez travailler avec elle que dans la rue et si vous utilisez un brûleur soufflant, vous aurez besoin d'une alimentation électrique. Celles. il faudra soit vous munir d'une bonne rallonge de puissance suffisante, soit prendre des risques en plaçant l'appareil près de chez vous.

Il existe une autre option - les fourrures de forgeron, qui sont utilisées par les forgerons depuis plusieurs siècles. Notez, cependant, qu'il n'est pas du tout sûr de pomper manuellement de l'air dans la chambre de combustion du foyer. Et avec la performance, tout sera problématique et ambigu.

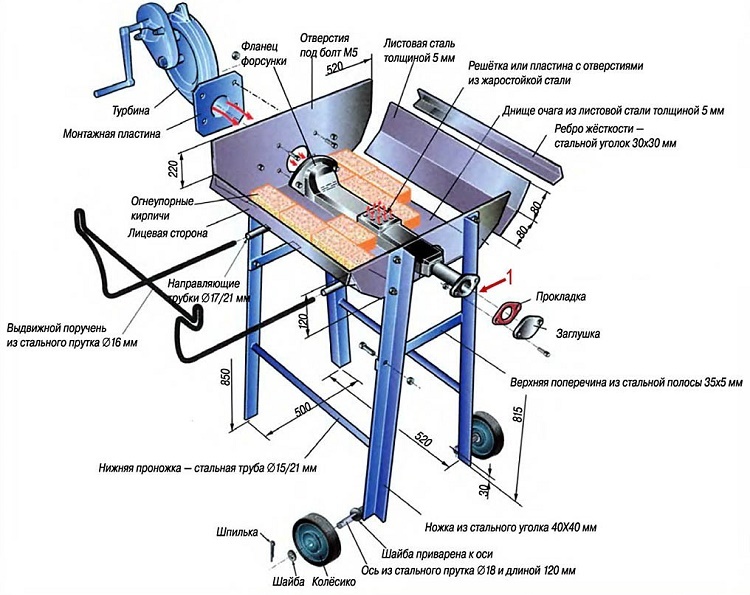

Équipement d'atelier fixe

Les modèles installés dans les ateliers pour un travail permanent doivent être non seulement fonctionnels, mais aussi ergonomiques. Il est important de considérer à la fois la facilité d'utilisation et la sécurité, car une barre de métal chauffée au rouge est une menace potentielle. Et obtenir des blessures graves n'est pas inclus dans les plans d'un maître normal.

Dans ce cas, les dimensions de l'équipement ne doivent pas être prises en standard, car nous sommes tous pliés et disposés individuellement. La forge doit être pratique pour vous et pour ceux qui utiliseront votre atelier, s'il est loué ensemble. La hauteur du bureau et ses dimensions sont d'une importance particulière.

Le klaxon mobile peut être utilisé en hiver dans un atelier équipé d'un système d'échappement avec sonde et en été - dans la rue, en le déplaçant à l'intérieur du bâtiment à la fin des travaux

Pour déterminer la taille de la future forge, nous procéderons comme suit :

- Nous choisirons un endroit dans l'atelier qui permette de placer tous les équipements principaux et supplémentaires dans des endroits propices à la réalisation de toute la gamme des travaux de chauffage, de forgeage et de trempe.

- Définissons notre place. Tenons-nous debout, les pieds écartés à la largeur des épaules. Pliez le bras qui travaille (droit/gauche) au niveau du coude.

- Nous mesurons la distance entre le coude du bras plié et le plan du sol. Il est plus pratique pour votre partenaire de le faire. Ensuite, nous obtenons également le deuxième résultat, si vous n'êtes pas le seul à forger. Nous ajoutons 5-7 cm à la moyenne arithmétique de deux distances - nous obtenons la hauteur du bureau.

- Nous prenons les plus grosses tiques afin de mesurer la distance de l'abdomen à leur point le plus extrême. Ajoutez 10-12 cm à la distance mesurée - nous obtenons la moitié de la diagonale du bureau.

- Nous calculons la longueur du côté d'un bureau carré, en tenant compte de la moitié de la diagonale précédemment obtenue.

La table du forgeron n'est généralement pas ronde, car il n'est pas pratique de travailler, surtout si vous devez travailler avec un assistant.

Galerie d'images

Photo de

Un four fait maison pour notre propre forge est fabriqué en tenant compte des tailles individuelles et de la facilité d'utilisation de l'équipement

Au centre de la table de travail de la forge pour les travaux réguliers, se trouve une grille monobloc à perforation uniforme. Cette option accumule moins de fumées, et si elle s'accumule, elle se répartit plus uniformément qu'une grille préfabriquée à partir d'une barre, d'une bande ou d'un coin.

Dans de telles conceptions, un aspirateur n'est pas utilisé pour pressuriser la masse d'air tout en travaillant sur du charbon ou du coke. Mieux vaut connecter le ventilateur d'escargot centrifuge du poêle de la voiture

Les fournaises installées en permanence pour une forge privée doivent être équipées d'un système de collecte et d'évacuation des fumées. Dans un espace clos, il est également conseillé d'aménager une ventilation mécanique par aspiration.

Table de travail de forge fixe

Grille monobloc

Conduit d'air pour fournir de l'oxygène à la zone de combustion

Système d'évacuation des fumées d'un four dans une forge privée

La forge fixe, présentée dans le système, est un équipement polyvalent qui peut être adapté aux combustibles solides et gazeux. Dans le cas du chargement de charbon de bois brûlé ou de coke dans la chambre de combustion, l'air est soufflé par un ventilateur du poêle de la voiture, car l'aspirateur soufflera les charbons.

Au centre du bureau se trouve une grille intégrée. Cette option est nécessaire pour que lorsque les trous sont bouchés avec de la fumée, il n'y ait pas de répartition inégale de la chaleur. Lorsque vous utilisez du gaz, vous devez équiper l'installation d'un brûleur à injection, ce qui est préférable d'acheter, mais vous pouvez également le faire vous-même.

Basé sur l'héritage de la cavalerie

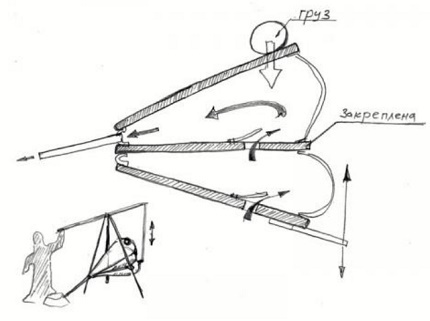

Les cavaliers avaient toujours besoin de fers à cheval et de clous pour les attacher. Même les escadrons de hussards et de uhlans de leur arsenal disposaient de cors portables qui se déplaçaient avec les formations militaires. Au cœur des machines de forgeage mobiles se trouvait un mécanisme à manivelle.

Au cœur de l'action de la forge, qui suivait les lanciers et les hussards jusqu'aux positions de combat, se trouvait l'utilisation d'un mécanisme à manivelle

Un analogue du mécanisme à manivelle est maintenant plus facile à trouver. Il suffit de se rappeler où la machine à coudre à pied de grand-mère était conservée par la firme "Singer". Avec quelques retouches, les adeptes de Singer de la marque Chaika feront l'affaire.

Si le gaz est utilisé comme combustible dans le travail d'une forge artisanale, il est préférable de le mélanger dans une chambre gaz-air à laquelle l'aspirateur est connecté

Il est conseillé de privilégier les anciennes versions avec un lit en fonte. Il résistera à toutes les sollicitations thermiques et mécaniques. La solution idéale sera une construction sur roues, qui peut être facilement déplacée vers un endroit pratique pour le travail.

Klaxon d'un cylindre avec un brûleur au propane

Nous vous prévenons tout de suite que ce modèle de forge ne convient qu'à ceux qui ont une expérience considérable avec le propane. La chambre à gaz de cette option est assez grande. Par conséquent, à la moindre violation des règles, l'explosion peut avoir une force destructrice. Les conséquences sont imprévisibles, mais dans la plupart des cas catastrophiques.

Un maître qui décide de fabriquer une forge à partir d'une bouteille d'oxygène aura besoin exactement de ce récipient vide d'un diamètre de 25 cm ou plus. Des matériaux réfractaires seront nécessaires: plaque, ciment, peinture, laine de kaolin. Vous aurez besoin de fixations, d'un revêtement en céramique et d'un canon fileté en acier pour équiper le point de connexion du brûleur.

Vous aurez également besoin d'attaches et d'autres matériaux, que nous énumérons dans le texte. Pour effectuer le travail, vous devez vous munir d'un broyeur, d'un ensemble de 10-32 tarauds, d'une spatule, d'un pinceau à enduire, d'une perceuse et de limes. Et vous aurez également besoin d'équipements de protection: un respirateur efficace, des gants de travail en coton, des lunettes de protection.

La sélection de photos suivante vous familiarisera avec l'assemblage d'un four fait maison à partir d'une bouteille d'oxygène:

Galerie d'images

Photo de

Nous préparerons une bouteille de gaz (dans notre cas une bouteille d'oxygène) pour le travail: nous la laverons avec un produit ménager adapté. Afin de soulager les contraintes de la structure métallique, marquez des deux côtés deux cercles sur un disque DVD et découpez-les.

Pour percer un trou à l'avant, tracez un cercle. Nous le dessinons selon le contour d'une casserole de taille appropriée ou d'un autre récipient similaire.

De la face avant, nous coupons la bouteille de gaz le long du cercle décrit. Du côté opposé, coupez l'extrémité du cylindre le long de la couture. Ensuite, nous soudons la pièce coupée par l'arrière, mais pas avec une couture continue, mais avec un intermittent

Nous nettoyons les sections des deux côtés avec du papier de verre ou une meuleuse avec un disque abrasif afin qu'aucune bavure ne reste

Étape 1: marquage des trous auxiliaires

Étape 2: marquez le trou par l'avant

Étape 3: découper le cylindre avec une meuleuse

Étape 4: ponçage de la coupe avec du papier de verre

Si le cylindre n'avait pas initialement de pieds de support et d'une poignée en haut pour le transport, ils doivent être soudés. Soit dit en passant, s'il n'y a pas d'expérience en soudage, les travaux d'assemblage des pièces peuvent être effectués avec des boulons ou par soudure.

Ensuite, vous devez disposer un tuyau de dérivation pour entrer dans le brûleur dans notre forge maison :

Galerie d'images

Photo de

Après avoir attaché le canon fileté à la paroi du cylindre, nous le décrivons. Il est préférable pour les droitiers de le placer en haut à droite, approximativement au milieu du conteneur, pour les gauchers - à gauche

Pour les propriétaires d'une perceuse avec une carotteuse, percer un trou est facile et simple. Nous supposerons que nous n'avons pas un tel outil à notre disposition, nous forons donc des trous autour de la circonférence.

Nous installons une buse à disque sur le graveur et connectons les trous percés de manière à ce qu'il soit à la mode de séparer le cercle du corps

Si la tétine ne rentre pas dans le trou fait, coupez les "dents"

Étape 5: Marquage du trou pour le vissage du mamelon

Étape 6: Percez des trous le long du contour de la buse

Étape 7: Découper un trou avec un graveur à disque

Étape 8: préparer le trou pour le vissage du fût

Vous devez maintenant fixer le tuyau et construire un dispositif pour fixer le brûleur au propane dans le tuyau :

Galerie d'images

Photo de

Après avoir serré le canon fileté dans un étau, nous percons quatre trous dans les parois du canon avec un taraud. Nous y envelopperons les vis de fixation.

Nous vérifions la liberté de mouvement des vis le long du filetage créé pour elles. Le mouvement ne doit pas être trop serré ou trop lâche. Après tout, ce sont les vis qui maintiendront le brûleur dans la buse.

Nous dévissons les vis du mamelon et le mettons dans le trou. Nous le réparons de manière pratique pour un travail ultérieur et le soudons. Si vous trouvez une bride de la bonne taille, vous pouvez la visser

Nous fixons le tuyau de dérivation dans le corps en deux étapes. Tout d'abord, nous l'attrapons avec des points et une couture intermittente. Ensuite, nous connectons le tout avec une couture convexe solide.

Nous traitons le joint bout à bout avec un scellant. Vérifiez si le fil est endommagé par une étincelle pendant le soudage

Après avoir installé la partie active du brûleur au propane dans le tuyau de dérivation, nous vérifions à quel point les quatre vis le maintiennent fermement

Si, après avoir installé la partie active du brûleur, il s'avère que sa piqûre nécessite une accumulation, vous devrez mettre à niveau l'outil en allongeant la sortie

Nous testons l'opérabilité et les performances d'un brûleur à gaz à canon allongé. Contrôle de la vitesse d'allumage et atteinte de la température de fonctionnement

Étape 9: perçage des trous de vis dans le mamelon

Étape 10: Vérification de la progression des vis dans les trous

Étape 11: souder le fût fileté

Étape 12: souder solidement le fût

Étape 13: Scellement du joint

Étape 14: Vérifier que le brûleur est bien fixé dans la prise installée

Étape 15: Extension de la section brûleur

Étape 16: Tester l'étanchéité du canon allongé

Il est maintenant temps de commencer à ranger le fond de la forge maison. Pour ce faire, nous avons besoin de briques en argile réfractaire, à partir desquelles nous construirons une sorte de bureau. Dans le même temps, nous séparerons la zone à haute température du contact avec la paroi métallique du boîtier.

Galerie d'images

Photo de

Pour éviter que les briques en argile réfractaire ne s'effritent lors de la coupe, nous les tremperons pendant 15 minutes dans de l'eau ordinaire. Ensuite, nous marquons pour la coupe. Une brique doit être divisée en morceaux de 2,5 cm de large

Nous connectons un tuyau avec de l'eau à la meuleuse d'angle et commençons à couper, en mouillant constamment la coupe avec de l'eau du tuyau

Nous coupons à sec des blocs de briques avant de les assembler sans sèche-cheveux, dans des conditions naturelles. Les pièces doivent rester légèrement humides afin d'améliorer l'adhérence avec la solution de liant.

En rassemblant les deux briques restantes, marquez la longueur requise de la partie inférieure. Elle doit être inférieure de 5 cm à la longueur du corps de notre corne maison.

Essayons les barres de support découpées dans des briques jusqu'au lieu d'installation. Marquons leur emplacement

Nous installons des briques pleines et coupées sur les barres de support. Nous vérifions si le rognage est nécessaire après coup

Nous extrayons les détails approximatifs du fond du foyer, les modifions au besoin. Nous traitons tous les côtés contigus des pièces avec du ciment réfractaire et nous connectons

Nous laissons la partie du fond du foyer reliée au ciment pour le durcissement. Nous attendons aussi longtemps qu'indiqué dans le manuel par le fabricant de la composition

Étape 17: préparation des briques en argile réfractaire pour le travail

Étape 18: découpez les briques avec une ponceuse

Etape 19: séchage des barres avant assemblage

Étape 20: échantillonnage de briques pleines

Étape 21: Essayer des blocs de briques sur le site d'installation

Étape 22: Installation des briques sur les barres de support

Etape 23: montage du fond ignifuge de la forge

Étape 24: pause technologique

Le fond, c'est aussi la table réfractaire de travail de la forge, est prêt. Maintenant, nous commençons à organiser le mur du fond :

Galerie d'images

Photo de

Nous mettrons un respirateur et des gants de protection en polymère pour rouler et couper nous-mêmes la laine de kaolin en toute sécurité. Nous retirons la longueur du cylindre et sa circonférence avec un ruban à mesurer, à partir duquel vous devez soustraire la largeur du support en briques

L'isolant en laine de kaolin sera posé en deux couches. Tout d'abord, placez la première couche coupée étroitement le long des murs. Nous collons toujours les boutures de coton à la partie inférieure.

Après avoir placé la couche extérieure de laine de kaolin, nous mettons une partie en brique à l'intérieur. Ensuite, nous avons découpé et mis la deuxième couche d'isolation dans le boîtier.

Avec précaution, avec un couteau de construction à travers le tuyau soudé, nous perçons un trou dans l'isolant à deux couches. Nous supprimons toutes les choses inutiles pour que rien n'interfère avec le canon du brûleur

L'ouverture de la paroi arrière est trop grande, elle doit être réduite - nous la recouvrons d'une plaque réfractaire en amiante. Pour faire un motif, nous attachons du polyéthylène et un cercle

Nous transférons le film sur une feuille de papier ou de carton, découpons un motif. Ensuite, selon le motif de la plaque réfractaire, nous découpons une partie qui recouvrira la paroi arrière

Nous installons la pièce découpée dans la plaque réfractaire en pressant légèrement la laine de kaolin. Après s'être redressé, le coton fixera fermement l'élément inséré

Toutes les parties exposées de l'isolant au kaolin sont peintes avec de la peinture céramique. Appliquer autant de couches qu'indiqué par le fabricant dans les instructions du produit

Étape 25: Coupez l'isolant avec de la laine de kaolin

Étape 26: Installation de la couche extérieure d'isolant dans le cylindre

Étape 27: pose de la couche intérieure de laine de kaolin

Étape 28: Percez un trou dans le tube du brûleur

Étape 29: créer un motif pour le mur du fond

Étape 30: Découpez le détail de la paroi arrière

Étape 31: aménager le mur du fond

Étape 32: coloration avec de la peinture céramique

Une fois la partie arrière triée, le plus difficile et le plus long est désormais l'assemblage d'un couvercle amovible pour la partie avant. Il est retiré afin de changer périodiquement l'isolant brûlé et le support en brique, car cela se produit souvent pendant le fonctionnement actif.

Galerie d'images

Photo de

Pour rendre la housse amovible, nous faisons un nœud de verrouillage. Pour ce faire, lors de la découpe du profilé avec une étagère de 25 mm, nous avons découpé deux trous avec un taraud.

Nous soudons au corps d'une forge artisanale un nœud de fixation à partir d'une garniture de profil

Nous fabriquons un support de couvercle à partir d'une bande de 3-4 mm d'épaisseur. Les deux boulons doivent le maintenir enfoncé pendant l'insertion.

En suivant la méthode décrite ci-dessus pour faire des motifs, nous les réalisons pour découper une partie d'un mur amovible dans du métal

Nous connectons les composants métalliques de la paroi frontale amovible par soudage, elle peut être soudée ou boulonnée. Nous tenons compte du fait que les tiques doivent entrer librement dans la "porte" d'origine de la forge

Nous appliquons une partie métallique de la paroi avant sur le panneau réfractaire. Nous encerclons, en découpons un blanc. Percez des trous dans le "fer à cheval" en métal

Nous connectons le fer à cheval en métal et en amiante avec des vis. Nous vérifions de combien le trou a diminué, si l'outil du forgeron entrera dans la forge

Nous couvrons toutes les zones ouvertes de l'isolation de la paroi avant du four fait maison avec de la peinture céramique

Etape 33: réalisation de l'attache

Étape 34: Soudage de l'ensemble de retenue au corps

Etape 35: Montage du support sur l'unité de fixation

Etape 36: réalisation de la pièce pour le mur amovible

Étape 37: assembler des pièces métalliques

Étape 38: Découpez la base du mur amovible

Etape 39: assemblage des pièces métalliques et amiante

Étape 40: peindre l'isolant en coton avec de la peinture céramique

Nous pouvons supposer que nous avons réussi à faire face aux travaux, il ne reste que les étapes finales :

Galerie d'images

Photo de

Nous enlevons et mettons de côté la paroi avant du four afin d'appliquer un revêtement réfractaire et une peinture céramique sur toute la surface du panneau en coton et amiante. Les parties d'extrémité de revêtement sont également entièrement peintes

Nous peignons tous les joints et joints soudés avec une peinture ignifuge pour les protéger de la rouille, de l'oxydation et de l'épuisement prématuré.

La partie métallique de la paroi avant du foyer, qui sécurise le panneau amovible, est peinte avec de la peinture réfractaire

Nous démarrons le canon d'un brûleur au propane à travers la buse, l'embrasons à travers le trou dans la paroi avant et testons le travail de notre difficile produit maison

Étape 41: peindre complètement l'isolant

Étape 42: peindre les coutures avec de la peinture ignifuge

Étape 43: peindre le fer à cheval en métal

Etape 44: tester la forge maison

Nous voulons mettre en garde les artisans à domicile: la forge est une activité très intéressante, mais traumatisante. Vous devez prendre soin de vos yeux, si possible, couvrir toutes les parties du corps, malgré la température élevée dans la zone de travail.

Afin de vous protéger des brûlures, vous devez vous approvisionner en chaussures avec des chaussettes renforcées de métal. Il est conseillé d'acheter un long tablier en toile et des gants. Il est catégoriquement impossible de travailler avec du métal chauffé dans des vêtements synthétiques - il s'enflammera instantanément d'une étincelle accidentelle.

Conclusions et vidéo utile sur le sujet

Astuces originales pour les fours de bricolage pour une forge privée :

Comment faire un petit four de trempe pour les pièces métalliques :

Instructions détaillées sur la fabrication d'équipements fixes pour le chauffage du métal au gaz:

Nous n'avons examiné et démonté qu'une petite fraction des conceptions et des schémas de construction des forges. En fait, il y en a beaucoup plus. Cependant, les informations que nous vous proposons vous aideront à vous faire une idée des types d'équipements afin que vous puissiez choisir le meilleur.

Souhaitez-vous partager votre propre expérience dans l'assemblage d'une forge artisanale et la mise en place d'une forge? Veuillez laisser des commentaires dans le formulaire sous le bloc, poser des questions, poster une photo sur le sujet de l'article. Il est possible que vos recommandations soient très utiles aux visiteurs du site.