In precedenza, durante l'installazione di comunicazioni industriali e domestiche, venivano utilizzati tubi in ghisa, acciaio, rame. Con l'avvento di polimeri che non sono inferiori ai prodotti in metallo in termini di robustezza, resistenza all'usura e inerzia agli urti prodotti chimici, si iniziò a produrre materiale per tubi da polipropilene, polietilene, cloruro di polivinile, polibutilene e NS.

I tubi in polietilene per gasdotti si sono dimostrati efficaci: sono pratici, flessibili, leggeri e facilitano notevolmente il trasporto e l'installazione. Se decidi di gassificare una casa privata, non sarà superfluo conoscere più in dettaglio le caratteristiche tecniche, le condizioni e i metodi di installazione dei tubi in polietilene.

Il contenuto dell'articolo:

-

Tubi HDPE per gasdotto

- Tipi e dimensioni

- Specifiche e contrassegni

- Vantaggi e svantaggi del polietilene

-

Installazione di tubi del gas in polietilene

- Panoramica dei metodi di connessione dei tubi

- Regole per la disposizione del gasdotto HDPE

- Conclusioni e video utili sull'argomento

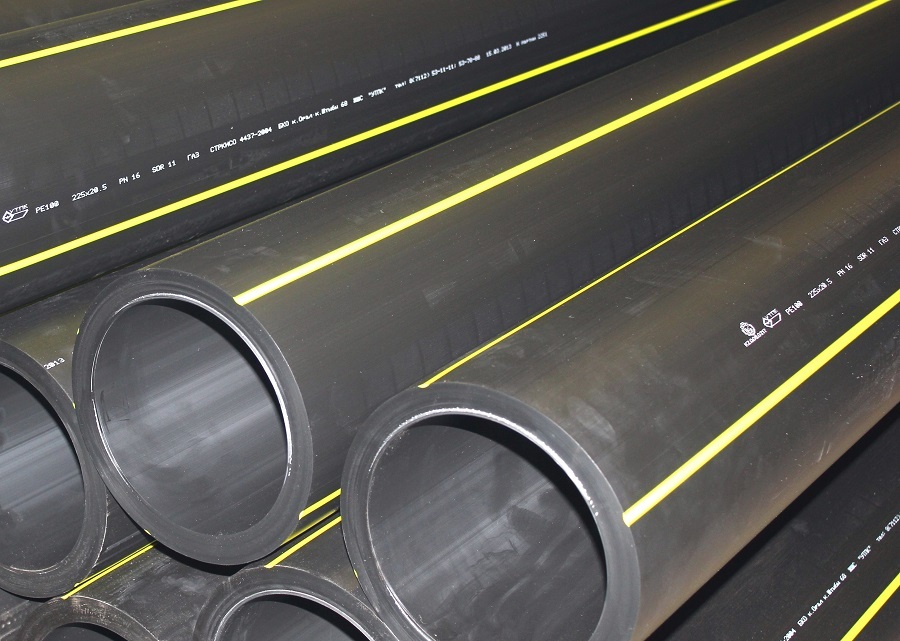

Tubi HDPE per gasdotto

Il polietilene a bassa pressione viene utilizzato non solo per la produzione di elementi di gasdotti. Viene anche utilizzato per il dispositivo di altre comunicazioni: approvvigionamento idrico, fognature, condutture tecniche protettive. I tipi di tubi differiscono per composizione, caratteristiche, marcatura.

Soffermiamoci sui prodotti per il trasporto del gas, la cui produzione è soggetta ai requisiti GOST R 50838-2009 (edizione obsoleta - GOST R 50838-95).

Tipi e dimensioni

I tubi a pressione del gas polimerico possono essere realizzati solo in polietilene o rinforzati con strati aggiuntivi.

Quindi, ci sono tre tipi:

- polietilene, compresi quelli contrassegnati da strisce gialle;

- polietilene con strati di coestrusione posti all'interno o all'esterno;

- polietilene con guaina protettiva termoplastica, che deve essere rimossa prima dell'installazione.

Tutti i tipi di materiale per tubi sono destinati al trasporto di vari gas che soddisfano gli standard di GOST 5542 e vengono utilizzati come materie prime o carburante per esigenze industriali e domestiche. Sono accettate le limitazioni per l'utilizzo delle pipeline: max slave. pressione - 1.2 MPa, lavoro massimo. temperatura - / + 40 ° .

I tubi sono venduti in confezioni di vario tipo: prodotti con un diametro di 200 mm e oltre - solo in tratti rettilinei, più sottili - in rotoli o rotoli

I prodotti industriali vengono consegnati in sezioni di 5-24 m, multipli di 0,25 m, ma più spesso di media lunghezza, convenienti per il trasporto con attrezzature speciali, ad esempio 13 m. la matassa assume lunghezze diverse, ma più spesso si possono trovare matasse da 200, 500, 700 mt E' possibile realizzare prodotti di altre lunghezze, ma solo previo accordo con clienti.

A seconda dello spessore della parete e dello schiavo. le pressioni del tubo sono divise in due tipi:

- PE-80. Spessore della parete - 2-3 mm, schiavo. pressione - 3-6 MPa; adatto per condutture del gas e dell'acqua;

- PE-100. Spessore della parete - 3,5 mm, lavoro. pressione - 8-12 MPa; è una versione migliorata del PE 80, caratterizzata da resistenza al calore e densità aumentata.

PE (varianti - PE, PE) nel nome è polietilene, i numeri 80 e 100 sono gradi di polietilene.

Dal punto di vista della fattibilità economica, il marchio PE 100 viene utilizzato quando si installa un gasdotto ad alta pressione o in speciali casi - ad esempio, per la ricostruzione di una vecchia autostrada usurata o la costruzione di rami sperimentali con una pressione di 0,6 MPa e superiore.

Specifiche e contrassegni

I tubi in polietilene fabbricati in fabbrica sono soggetti ai requisiti elencati in GOST R 50838-2009. Tra questi ci sono consigli per l'aspetto e le proprietà tecniche.

Esternamente i tubi devono avere una superficie liscia, priva di bolle, cavità e crepe. Sono escluse anche le inclusioni estranee visibili ad occhio nudo. Sono consentite solo leggere ondulazioni e strisce longitudinali

In termini di colore, la possibilità di variabilità:

- PE 80 - giallo;

- PE 100 - giallo, arancio, nero con strisce giallo/arancio uniformemente distribuite.

Il documento prescrive norme e caratteristiche quali resistenza a pressione interna costante, allungamento a rottura, resistenza alla propagazione della cricca, stabilità termica e saldabilità.

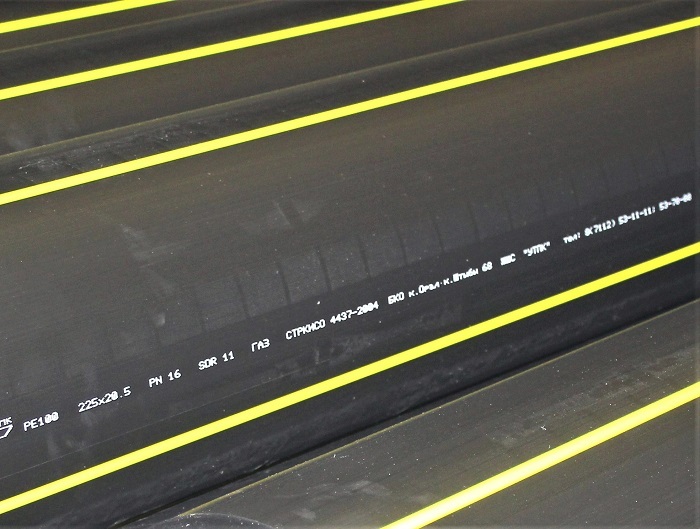

I produttori applicano la marcatura in vari modi: goffratura termica, stampa a colori, goffratura termica con tintura. L'intervallo tra i caratteri non è superiore a 1 m

La marcatura non deve influire sulla qualità del materiale, ovvero provocare crepe, rigonfiamenti, ecc.

Lettere e numeri devono essere facili da leggere, leggibili e comprensibili. Quelli obbligatori includono:

- marchio o nome del produttore;

- simbolo del tubo;

- Data di produzione;

- diametro nominale/spessore parete;

- appuntamento;

- GOST.

Il resto dei dati è il nome del paese, il numero di lotto, ecc. - applicato a piacimento.

Ad esempio, analizziamo uno dei campioni:

OOO Sfera PE 80 SDR 11 - 150x10.5 GAS GOST R 50838-2009

- LLC "Sfera" - produttore

- PE-80 - tipo di tubo in polietilene

- SDR 11 - Rapporto dimensioni standard

- 150 - diametro

- 10.5 - spessore della parete

- GAZ - appuntamento

- GOST R 50838-2009 - documento normativo

Mediante la marcatura, è facile determinare se i tubi sono adatti all'uso domestico o industriale, se corrispondono nello scopo e nel diametro.

Vantaggi e svantaggi del polietilene

A causa dei vantaggi del polietilene, viene utilizzato per trasportare un tipo di carburante così pericoloso come il gas naturale.

I principali vantaggi includono qualità come:

- Proprietà di isolamento elettrico. Il polietilene è un dielettrico a tutti gli effetti, non conduce correnti elettriche. Non è necessaria la messa a terra durante l'installazione.

- Resistente ai prodotti chimici aggressiviche possono essere contenuti nel terreno o nella produzione.

- Nessuna corrosione, la capacità di utilizzare in un ambiente umido.

- Plastica, grazie al quale la tubazione è protetta da movimenti del terreno, espansione durante il congelamento, colpo d'ariete.

- Passività alla trasmissione delle vibrazioni acustiche.

Il grado di resistenza all'usura è piuttosto elevato: i produttori di moderni tubi in PE per gas offrono una garanzia da 30 a 50 anni.

Uno dei vantaggi significativi è il peso ridotto dei tubi, che semplifica il trasporto, lo stoccaggio e l'installazione. Spesso non è necessario utilizzare attrezzature speciali, il che riduce il costo complessivo della gassificazione degli impianti

Gli svantaggi includono una tale proprietà del polietilene come la fotodistruzione. Ciò significa che il materiale invecchia e si sbriciola rapidamente sotto l'influenza delle radiazioni ultraviolette. Per migliorare in qualche modo la resistenza del polietilene alla radiazione solare, al materiale viene aggiunto un pigmento nero come agente stabilizzante.

Altri svantaggi includono un piccolo intervallo di temperatura di esercizio della sostanza trasportata, la permeabilità all'ossigeno e la dipendenza delle caratteristiche tecniche dalla temperatura esterna.

A causa degli svantaggi elencati, i gasdotti realizzati con tubi in polietilene vengono utilizzati solo nel terreno, gli analoghi metallici sono installati in aree aperte.

Installazione di tubi del gas in polietilene

È vietato installare autonomamente un gasdotto in una casa privata o in un impianto industriale. Questo dovrebbe essere fatto da un'organizzazione che ha una licenza e una licenza giustificata dal diritto di svolgere questo tipo di lavoro. Esegue anche la manutenzione in futuro - controlli, prove o riparazioni.

Di solito una squadra di lavoratori è coinvolta nella costruzione del gasdotto principale secondo un piano pre-sviluppato. Quasi sempre, non puoi fare a meno di attrezzature pesanti e strumenti speciali.

In primo luogo, ricevono il permesso di eseguire lavori di costruzione, creare un pacchetto di stime di progettazione e costruire un asse di allineamento geodetico. Quindi eseguono la preparazione, che include la pianificazione del percorso, i lavori di sterro, il trasporto e la posa dei tubi, l'installazione strumento di saldatura. E solo allora procedere direttamente ai lavori di installazione: posa e saldatura dei tubi.

Panoramica dei metodi di connessione dei tubi

Il polietilene differisce in quanto quando riscaldato cambia le sue proprietà e si scioglie. Questa qualità viene utilizzata per creare connessioni permanenti di gasdotti, ovvero per saldatura di tubi.

Esistono due metodi di saldatura:

- culo, senza l'utilizzo di elementi sagomati;

- elettrofusione, con l'utilizzo di raccordi ad elettroresistenza.

Il primo metodo viene utilizzato per scopi industriali, per saldare tubi di grande diametro, il secondo per creare rami di gas domestici dall'autostrada centrale.

Se è necessaria una connessione staccabile, viene utilizzato il terzo metodo: compressione. Le estremità dei tubi sono collegate con raccordi a compressione, che possono essere rimossi o sostituiti se necessario.

La tecnologia di compressione è rilevante per soluzioni temporanee o progetti che verranno aggiornati in futuro. Ma più spesso le connessioni rimovibili vengono utilizzate per i tubi dell'acqua.

Innanzitutto, diamo un'occhiata a come viene eseguita la saldatura. Il lavoro preparatorio si svolge secondo un piano:

- Selezione e verifica dei materiali per l'installazione e degli strumenti. Riscaldatori, raschietti e trimmer vengono puliti, rimuovere residui di polietilene e polvere e pulire con un solvente. Le superfici e le unità di sfregamento sono lubrificate. Vengono selezionate boccole e morsetti adatti al diametro.

- Selezione dei parametri di saldatura. Gli strumenti sono programmati, inseriscono determinati parametri nella memoria dell'apparecchiatura di riscaldamento.

- Preparazione del sito. Le estremità dei tubi vengono pulite da sabbia, argilla aderente, polvere e spazzate via. Le estremità libere sono coperte con tappi. Le estremità ossidate vengono pulite con raschietti.

- Fissaggio e centraggio tubi. Prima della saldatura, è necessario eliminare l'ovalità, quindi le estremità dei tubi vengono centrate e quindi fissate nella posizione desiderata, esattamente l'una di fronte all'altra.

- Lavorazione finale. I trucioli di 0,1-0,3 mm di spessore vengono rimossi dalla superficie alle estremità. La distanza tra i segmenti collegati di testa non deve essere superiore a 0,3 mm. Dopo la pulizia, è necessario saldare senza contaminazioni.

Dopo il lavoro preparatorio, viene eseguita la saldatura.

Giunto di testa a saldare si verifica a causa della "fusione" delle estremità fuse. Il riflusso può essere ottenuto utilizzando uno strumento di riscaldamento del disco.

Durante la saldatura, è importante considerare criteri quali temperatura e tempo di rifusione, forza di pressione finale, durata del periodo di ricalcatura, pressione durante la ricalcatura e tempo di raffreddamento.

Ordine di lavoro:

Galleria di immagini

Foto da

Gli elementi sono selezionati in base alla dimensione dei tubi, mentre il diametro è di importanza decisiva

Le estremità dei tubi per la saldatura sono posizionate sull'utensile di lavoro e fissate per verificare la prontezza per la saldatura.

Installare lo strumento di rivestimento e, ruotando la maniglia, azionare lo strumento di rivestimento per rimuovere lo strato superiore di polietilene e preparare i tubi

Dopo la sfacciatura, si asportano i trucioli asportati, si controlla la qualità di sverniciatura delle estremità, si sgrassano e si controlla la precisione dei bordi contigui.

Stringendo l'elemento riscaldante tra le estremità, si scaldano e fanno la prima bava

Rimuovere il riscaldatore e ricollegare rapidamente le estremità fuse aumentando la pressione

Nel sito di saldatura, fino a quando la cucitura non si è raffreddata, mettono il timbro del saldatore, che è responsabile della qualità del lavoro

Dopo che è stato mantenuto il tempo necessario per la fase di raffreddamento, il tubo viene rimosso dall'apparecchiatura.

Fase 1 - installazione delle boccole di riduzione

Passaggio 2: installazione dei tubi nel centralizzatore

Passaggio 3: affrontare le sezioni di testa

Passaggio 4: pulizia dell'area di lavoro e controllo dell'allineamento

Passaggio 5: installazione del dispositivo di riscaldamento

Passaggio 6 - Stabilizzazione della cucitura a pressione aumentata

Passaggio 7: marcatura della saldatura

Fase 8 - smontaggio dell'attrezzatura di saldatura

I segni di una cucitura affidabile sono una cicatrice uniforme e uniforme, l'impossibilità di separare il tubo applicando la forza. Il giunto saldato a fusione è considerato molto resistente e non richiede ulteriori misure di sigillatura.

Il secondo modo è elettrofusione - differisce per la presenza di elementi di collegamento: giunti, adattatori, curve, tee. Una spirale metallica è fissata sulla superficie interna dei raccordi, che si riscalda da una corrente elettrica e fonde il polietilene. Di conseguenza, i raccordi "crescono insieme" ai tubi, formando giunti permanenti.

Quando si scelgono gli elementi per il collegamento dei tubi del gas in polietilene, nonché durante la procedura, è importante tenere conto di parametri quali tensione, tempi di saldatura e raffreddamento.

La tecnologia è più semplice di quella della saldatura di testa e si verifica nel seguente ordine:

Galleria di immagini

Foto da

Prima di iniziare il lavoro, è necessario preparare una serie di strumenti: un trimmer, un cutter, un metro, un pennarello, un metro a nastro e un liquido per sgrassare

Per rendere il sito di taglio perfettamente piatto, utilizzare uno strumento speciale: è installato all'estremità del tubo e ruotato più volte

L'adattatore deve adattarsi in tutto e per tutto alle tubazioni da collegare. Assicurati di prendere in considerazione il diametro e lo spessore della parete

Dopo aver misurato la lunghezza del giunto e averlo diviso a metà, segnare le estremità di entrambi i tubi per un'ulteriore smussatura

Viene installato un apposito apparato per rimuovere lo strato superiore di polietilene e, ruotandolo, rimuovere i trucioli dalla superficie

Segnano i confini dell'area di saldatura e quindi sgrassano tutte le aree coinvolte: la superficie interna del giunto e la superficie esterna dei tubi

I tubi vengono inseriti in un manicotto e collegati tra loro il più strettamente possibile. Il giunto si trova esattamente al centro dell'area di lavoro

Gli elettrodi vengono inseriti in appositi fori nell'accoppiamento e viene collegata una corrente elettrica. Il polietilene si scioglie, risultando in una connessione monolitica

Fase 1 - preparazione di strumenti e materiali

Fase 2 - taglio dei tubi per il collegamento

Fase 3 - selezione dell'accoppiamento del resistore

Passaggio 4: contrassegnare le sezioni di testa per la pulizia

Passaggio 5 - affrontare le sezioni di testa

Fase 6 - sgrassaggio del giunto e dei tubi

Passaggio 7: installazione della frizione in posizione di funzionamento

Step 8 - Saldatura di tubi in polietilene

Le moderne saldatrici sono dotate di un pannello di controllo con display. La procedura viene eseguita secondo il programma selezionato in base al tipo di tubo.

Connessioni staccabili quando si costruisce un gasdotto, vengono utilizzati molto raramente. Anche i raccordi vengono utilizzati per questo, ma sono fissati meccanicamente, senza riscaldamento.

Gli elementi di collegamento sono costituiti da due parti: la ghiera e il corpo. Come risultato del serraggio delle parti filettate, si ottiene una connessione forte ma instabile. Se è richiesta ulteriore affidabilità, parti del raccordo sono attorcigliate con bulloni e dadi.

Regole per la disposizione del gasdotto HDPE

Durante l'installazione e il funzionamento dei tubi in polietilene, devono essere osservate molte regole per garantire sia la funzionalità del gasdotto e delle apparecchiature, sia la sicurezza degli utenti.

Ci sono molti divieti sulla posa delle autostrade. Ad esempio, è impossibile condurre gas con l'aiuto di tubi in HDPE in terreni rocciosi e altamente argillosi, nonché in terreni di cedimento di tipo 2. Se la zona è soggetta a terremoti ed è presente una sismicità superiore a 6 punti, è necessario utilizzare un materiale diverso per la posa delle comunicazioni.

Il polietilene non viene utilizzato negli edifici industriali e residenziali, all'aperto, nei collettori e nei canali. Invece, vengono installati tubi in acciaio

Se è consentito l'uso di tubi in HDPE, devono essere soddisfatte una serie di condizioni. Ad esempio, su pendii ripidi, è necessario proteggere il gasdotto dalla possibile erosione delle trincee e adottare misure aggiuntive per rafforzarle.

Quando si attraversano collettori o canali sotterranei, comunicazioni fognarie o elettriche, pozzi, tubi in polietilene sono racchiusi in custodie metalliche. La distanza dalla superficie del gasdotto alla parete interna della custodia è di almeno 10 cm.

Due o più gasdotti possono essere collocati in una trincea, ma con accesso a ciascun ramo per manutenzione o riparazione.

Nelle regioni settentrionali, dove la temperatura scende sotto i -40°C, la profondità di installazione aumenta a 2,0-3,2 m.

Ti farà conoscere come viene posato il gasdotto in un caso con la sua introduzione in una casa gassificata prossimo articolo, che consigliamo a tutti i proprietari di immobili suburbani di leggere.

Conclusioni e video utili sull'argomento

Regole di saldatura per elettrofusione:

Sulle caratteristiche della saldatura di testa:

Come funziona la saldatrice per tubi HDPE:

L'uso di tubi in polietilene per la gassificazione di impianti industriali e residenziali è diventato tradizionale.

L'HDPE è un materiale durevole e affidabile che non fa paura. Ma l'installazione del gasdotto dovrebbe essere eseguita esclusivamente dagli installatori di reti del gas che hanno esperienza e conoscono la tecnologia della saldatura del polietilene.

Si prega di lasciare commenti nel modulo di blocco sottostante, pubblicare foto sull'argomento dell'articolo, porre domande. Condividi la tua esperienza nella costruzione di un gasdotto in polietilene. È possibile che le informazioni e i consigli da te forniti siano utili ai visitatori del sito.