תפר הריתוך של שני צינורות הוא החלק הכי לא אמין בצינורות. כמה זמן יימשך הקו תלוי באיכות שלו. כדי למנוע תאונות במהלך פעולת המבנה, מתבצע איתור פגמים בצנרת. זה חשוב במיוחד עבור כבישים מהירים הממוקמים מתחת לאדמה.

תוכן המאמר:

- מידע כללי

-

פרטים על השיטות

- גלאי זרם מערבולת

- גלאי פגמים אולטראסוניים

- גלאי פגמי חלקיקים מגנטיים

- גלאי פגמים נימיים

- תוצאות

מידע כללי

קיימות מספר שיטות לאיתור פגמים בריתוך צינורות:

- מַגנֶטִי;

- אֲקוּסְטִי;

- חשמלי;

- אופטי.

המשימה שלהם היא לקבוע את אטימות המפרקים, את חוזק המתכת בתפרים, האם יש מתחים ופרמטרים אחרים הקובעים את האמינות של צינורות. יחד עם זאת, שיטות זיהוי הפגמים זהות כמעט לכל סוגי הרשתות: חום, גז, מים-, צינורות נפט.

זיהוי פגמים בצנרת

כל השיטות הנ"ל מסווגות כטכנולוגיות "לא הרסניות". כלומר, איתור הליקויים מתבצע ממש באתר הבנייה. מפרקי צינור אינם נהרסים, מה שמפחית את עלות עבודת ההתקנה.

זיהוי הפגמים של צינורות מבוסס על סורק הנקרא גלאי פגמים. לכל טכנולוגיה יש את עיקרון הפעולה שלה של ציוד זה. גלאי הפגמים היעילים ביותר:

- זרם מערבולת;

- קולי;

- אבקה מגנטית;

- נִימִי.

פרטים על השיטות

דפקטוסקופיה של צינורות היא הליך שיש לבצע לאחר התקנת הצינור. זה ימנע הרס אפשרי שלו במהלך הפעולה. איתור פגמים מאפשר לזהות כל ליקוי בצנרת. עקרון הפעולה של סורקים המשמשים בתהליך האבחון שונה. לכן, כדאי ללמוד תחילה כל אחד מהם ביתר פירוט.

גלאי זרם מערבולת

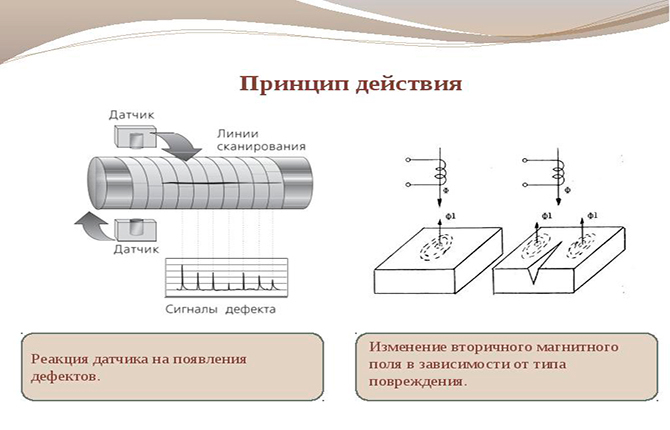

עקרון הפעולה של המכשיר מבוסס על יצירת זרמי מערבולת, המופנים מהמישור החיצוני של הצינור אל הפנימי דרך הריתוך. הזרם העובר דרך מבנה מתכת הומוגנית אינו משנה את הפרמטרים שלו. אם יש פגמים בתוך התפר, כלומר האחידות שלו נשברת, ההתנגדות גדלה, מה שמפחית את כוחו של זרם המערבולת.

גלאי הפגמים מתקן ומפענח את הירידה הזו, וקובע את איכות מתכת הריתוך, פגמים והטרוגניות.

יתרונות השיטה:

- מהירות עבודה גבוהה;

- טעות נמוכה של התוצאה;

- עלות פעולה נמוכה.

מינוסים:

- עובי התפר הנבדק אינו עולה על 2 מ"מ;

- אמינות המכשיר נמוכה.

עקרון הפעולה של גלאי זרם מערבולת

גלאי פגמים אולטראסוניים

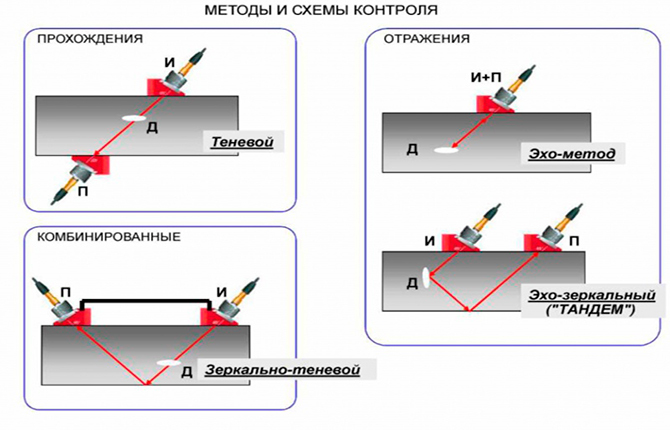

זיהוי פגמים על-קוליים של צינורות נחשב לטכנולוגיה הנפוצה ביותר. הוא מתבצע באמצעות חמש שיטות שונות לאיתור פגמים:

- שיטת אקו-פולס.

- צֵל.

- אקו מראה.

- צל מראה.

- שיטת דלתא.

במקרה הראשון, האולטרסאונד נשלח על ידי המכשיר דרך שכבת הריתוך. אם יש פגמים בתוך המתכת, הדופק משתקף בצורה של הד. כלומר, האולטרסאונד חוזר בחזרה. המכשיר מתעד את זמן ההחזרה, שקובע את עומק הקליפה או הנקבוביות.

במקרה השני, לא נעשה שימוש רק במכשיר השולח אות קולי, אלא גם ברפלקטור. האחרון מותקן בצד הנגדי של המפרק המרותך של הצינור. אם המרחק בין שני חלקי המכשיר וזמן התפשטות הקול ידועים, אז על ידי שינוי הפרמטר השני (הגדלה), ניתן לקבוע היכן ממוקם הפגם, מה גודלו.

הגרסה השלישית של זיהוי פגמים קולי דומה לגרסה הראשונה. רק גלאי הפגמים מסופק עם רפלקטור, המותקן על המשטח העליון של התפר, כמו גם פולט אותות. שני האלמנטים מקבילים זה לזה. אם הגיע אות למקלט, זה אומר שיש פגם בתוך המתכת שהחזיר את האלומה.

השיטה הבאה דומה לקודמתה. ההבדל הוא שמכשיר האיתות והרפלקטור ממוקמים בזווית של 90 מעלות זה לזה.

השיטה החמישית של זיהוי פגמים קוליים משמשת לעתים רחוקות. הסיבות הן מורכבות הקמת הציוד, פענוח ארוך של התוצאות. הוא מבוסס על ניתוב מחדש של אנרגיה קולית, שכיוונה משנה את הפגם של הריתוך.

במקרה זה, קרן רוחבית מסופקת, שהופכת לאורכית. חלקית יש השתקפות מראה. המשקף קולט בדיוק את האות האורך, שעוצמתו קובעת את גודל הפגם ב הפכו.

גלאי פגמי חלקיקים מגנטיים

זיהוי פגמים זה מבוסס על התכונה של פלדה לשנות את השדה המגנטי ליד אזורים השונים מהחלק העיקרי בצפיפות נמוכה. כאן זה נהיה חלש יותר. לסדקים, קונכיות או נקבוביות בתוך המתכת יש צפיפות נמוכה בגלל האוויר שבהם.

לאיתור פגמים בצנרת משתמשים באבקה מגנטית שהיא גם חומר פרומגנטי. זה מוזג על הריתוך, שם זרם חשמלי מסופק באמצעות שני סלילים - מגנטים ונוספים. חשמל בתוך המתכת יוצר שדה מגנטי. אם קיימים פגמים, הוא נחלש סביבם. זו הסיבה מדוע אבקה מגנטית נמשכת.

אם בתהליך ביצוע מחקר נאספת אבקה על פני השטח, הדבר מעיד על דבר אחד - באזור זה נמצא פגם בריתוך. זיהוי פגמים מקוון של צינורות ראשיים מתבצע בדרך זו.

ישנן שתי אפשרויות לבדיקה - יבש ורטוב. במקרה הראשון, משתמשים באבקה מגנטית. בשני, ההשעיה של אבקה זו היא תמיסה מימית.

על מנת שאיכות האימות המתבצע באמצעות האפשרות השנייה תהיה גבוהה, יש צורך בלימוד בנוסף לטפל במשטח עם חומר ביניים - שמן טכני, גריז ו אחרים.

היתרונות של בדיקת חלקיקים מגנטיים כוללים:

- תוצאה חזותית, גלויה ללא מכשירים נוספים;

- מחיר נמוך.

פגמים:

- עומק קטן של מחקר - עד 1.5 מ"מ;

- ניתן להשתמש רק בצינורות המורכבים מסגסוגות פרומגנטיות;

- הקושי לבטל צינורות גדולים.

גלאי פגמים נימיים

טכנולוגיה זו משמשת לאיתור סדקי שטח קטנים שאינם נראים לעין בלתי מזוינת. הם מאשרים שהמתכת בצומת של שני חלקים של הצינור היא הטרוגנית.

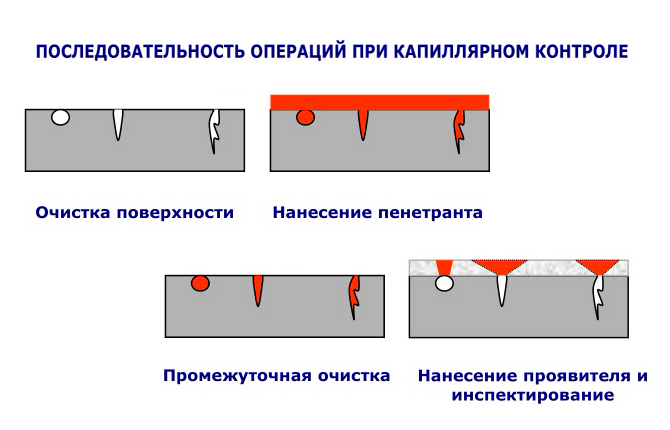

תהליך זיהוי הפגמים בצנרת מתבצע באופן הבא:

- חומר אינדיקטור, חודר, מוחל על הריתוך. הוא נוטה לחדור לתוך הפגמים הקטנים ביותר תחת פעולת כוחות נימיים. מכאן שמה של השיטה.

- את המשטח המטופל מנקים מהחומר המיושם, שכבר חדר עמוק לתוך המתכת.

- המפתח מוחל על גבי בצורת אבקה לבנה. זה יכול להיות טלק, תחמוצת מגנזיום או חומר אחר. יש לו תכונה חשובה - ספיחה. כלומר, הוא יכול לספוג חומרים אחרים.

- היזם מתחיל לשלוף את החודר מהסדקים, שיוצר תבנית של פגמים במפרקים על פני האבקה הלבנה. במקרה זה, המחוון נראה בבירור בקרניים האולטרה סגולות.

בדרך כלל משתמשים בסוג זה של זיהוי פגמים בצנרת אם יש צורך לזהות פגמים במשטח במתכת במפרק. עבור פגמים עמוקים, זה חסר תועלת. וזה מינוס. היתרון העיקרי הוא קלות היישום.

תוצאות

כדי לבדוק חיבורי צינור בצנרת הראשית, אין צורך להשתמש בשיטה אחת לזיהוי פגמים. ניתן לסקור כל אתר בצורה כזו או אחרת. בעת בחירת השיטה האופטימלית, תחילה עליך להעריך כיצד המפרק מתאים לה. לדוגמא, השיטה הנימית מתאימה לצינורות מים, לנפט ו צינורות גז רק אולטרסאונד.

איתור פגמים בצנרת הוא הליך הכרחי המאפשר לך להעריך את איכות הצינור המונח, לזהות את כל הפגמים האפשריים. זה מתבצע בכמה דרכים. עדיף לבצע את ההליך בשלב התקנת הצנרת, כך שלאחר סיום העבודה לא תיתקל ב"הפתעות" לא נעימות בצורת דליפות או הפסקות.

באיזו שיטה תעדיף להשתמש ולמה? כתבו בתגובות. שתף את המאמר ברשתות החברתיות והוסף אותו לסימניות כדי לא לאבד מידע שימושי.

אנו ממליצים גם לצפות בסרטונים נבחרים בנושא שלנו.

אבחון של החלק הליניארי של הצינורות הראשיים.

כיצד מתבצעת בדיקת רנטגן של ריתוכים בייצור.