Eerder werden bij het installeren van industriële en huishoudelijke communicatie buizen van gietijzer, staal en koper gebruikt. Met de komst van polymeren die niet onderdoen voor metalen producten wat betreft sterkte, slijtvastheid en slagvastheid chemicaliën, buismateriaal begon te worden geproduceerd uit polypropyleen, polyethyleen, polyvinylchloride, polybutyleen en NS.

Polyethyleenbuizen voor gaspijpleidingen hebben zichzelf goed bewezen - ze zijn praktisch, flexibel, lichtgewicht en vergemakkelijken het transport en de installatie aanzienlijk. Als u besluit een privéwoning te vergassen, is het niet overbodig om meer in detail te leren over de technische kenmerken, voorwaarden en methoden voor het installeren van polyethyleen buizen.

De inhoud van het artikel:

-

HDPE-buizen voor gasleiding

- Soorten en maten

- Specificaties en etikettering

- Voor- en nadelen van polyethyleen

-

Installatie van polyethyleen gasleidingen

- Overzicht van pijpverbindingsmethoden

- Regels voor de inrichting van de HDPE-gasleiding

- Conclusies en nuttige video over het onderwerp

HDPE-buizen voor gasleiding

Lagedrukpolyethyleen wordt niet alleen gebruikt voor de vervaardiging van gasleidingelementen. Het wordt ook gebruikt voor het apparaat van andere communicatie - watervoorziening, riolering, beschermende technische pijpleidingen. Soorten pijpen verschillen in samenstelling, kenmerken, markering.

Laten we even stilstaan bij producten voor gastransport, waarvan de productie onderhevig is aan de eisen GOST R 50838-2009 (verouderde uitgave - GOST R 50838-95).

Soorten en maten

Polymeer drukleidingen voor gas kunnen alleen uit polyethyleen bestaan of met extra lagen worden versterkt.

Er zijn dus drie soorten:

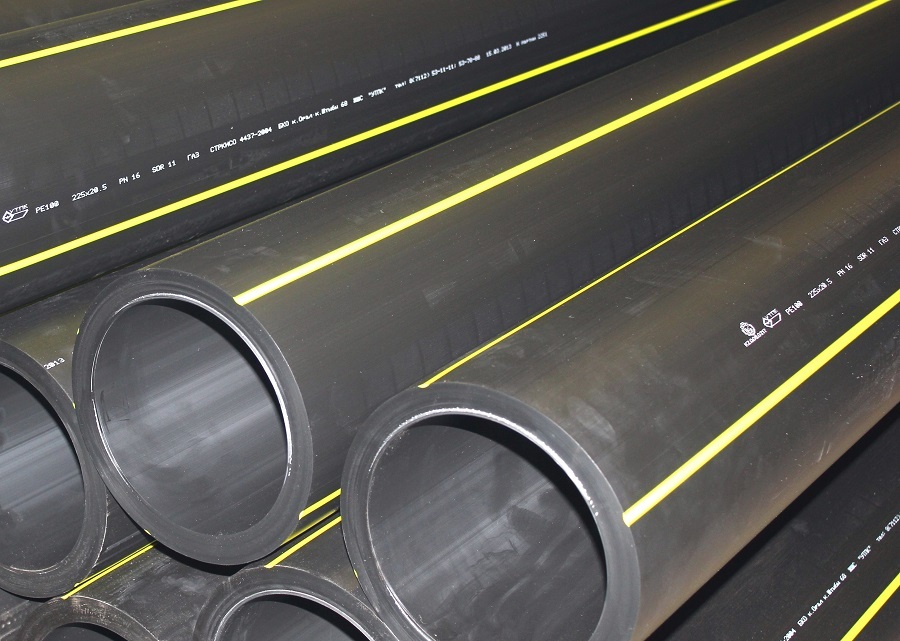

- polyethyleen, inclusief die gemarkeerd met gele strepen;

- polyethyleen met co-extrusielagen binnen of buiten;

- polyethyleen met een thermoplastische beschermhuls, die vóór installatie moet worden verwijderd.

Alle soorten leidingmateriaal zijn bedoeld voor het transport van verschillende gassen die voldoen aan de normen van GOST 5542 en worden gebruikt als grondstof of brandstof voor industriële en huishoudelijke behoeften. Beperkingen voor het gebruik van pijpleidingen worden geaccepteerd: max slave. druk - 1,2 MPa, max. werk. temperatuur - / + 40 ° С.

Buizen worden verkocht in verpakkingen van verschillende soorten: producten met een diameter van 200 mm en meer - alleen in rechte secties, dunnere - op rollen of op rollen

Industriële producten worden geleverd in secties van 5-24 m, veelvouden van 0,25 m, maar vaker van gemiddelde lengte, handig voor transport met speciale apparatuur - bijvoorbeeld 13 m. de spoel neemt verschillende lengtes aan, maar vaker vind je strengen van 200, 500, 700 m. Het is mogelijk om producten van andere lengtes te produceren, maar alleen in overleg met klanten.

Afhankelijk van de wanddikte en slave. leidingdrukken zijn onderverdeeld in twee typen:

- PE-80. Wanddikte - 2-3 mm, slaaf. druk - 3-6 MPa; geschikt voor gas- en waterleidingen;

- PE-100. Wanddikte - 3,5 mm, werk. druk - 8-12 MPa; het is een verbeterde versie van PE 80, gekenmerkt door hittebestendigheid en verhoogde dichtheid.

PE (varianten - PE, PE) in de naam is polyethyleen, nummers 80 en 100 zijn polyethyleenkwaliteiten.

Vanuit het oogpunt van economische haalbaarheid wordt het merk PE 100 gebruikt bij het installeren van een hogedrukgasleiding of in het bijzonder gevallen - bijvoorbeeld voor de reconstructie van een oude versleten snelweg of de aanleg van experimentele takken met een druk van 0,6 MPa en hoger.

Specificaties en etikettering

In de fabriek gemaakte polyethyleen buizen zijn onderworpen aan de vereisten vermeld in GOST R 50838-2009. Onder hen zijn aanbevelingen voor uiterlijk en technische eigenschappen.

Uitwendig moeten de leidingen een glad oppervlak hebben, vrij van luchtbellen, holtes en scheuren. Vreemde insluitsels die met het blote oog zichtbaar zijn, zijn eveneens uitgesloten. Alleen lichte golving en lengtestrepen zijn toegestaan

In termen van kleur, de mogelijkheid van variabiliteit:

- PE 80 - geel;

- PE 100 - geel, oranje, zwart met geel/oranje strepen gelijkmatig verdeeld.

Het document schrijft normen en kenmerken voor zoals weerstand bij constante inwendige druk, rek bij breuk, weerstand tegen scheurvoortplanting, thermische stabiliteit en lasbaarheid.

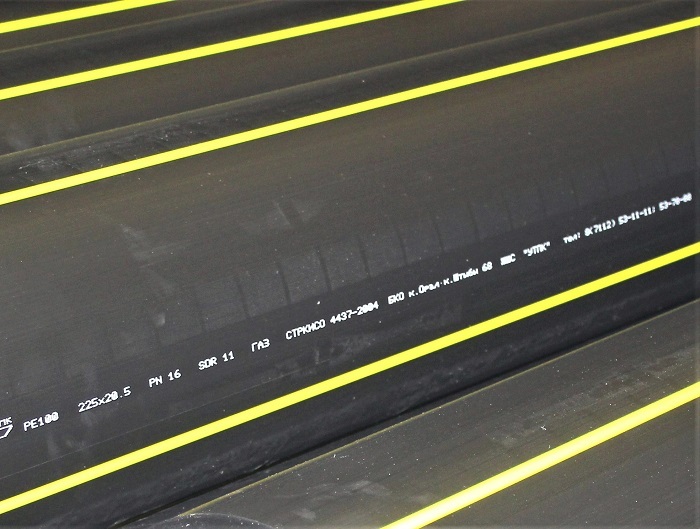

Fabrikanten passen markering op verschillende manieren toe: thermisch reliëf, kleurendruk, thermisch reliëf met verven. Het interval tussen tekens is niet meer dan 1 m

De markering mag de kwaliteit van het materiaal niet beïnvloeden, dat wil zeggen scheuren, zwelling, enz. Veroorzaken.

Letters en cijfers moeten gemakkelijk leesbaar, leesbaar en begrijpelijk zijn. De verplichte zijn onder meer:

- handelsmerk of naam van de fabrikant;

- pijp symbool;

- fabricagedatum;

- nominale diameter / wanddikte;

- afspraak;

- GOST.

De rest van de gegevens is de naam van het land, het batchnummer, enz. - naar believen toegepast.

Laten we bijvoorbeeld een van de monsters analyseren:

LLC "Sfera" PE 80 SDR 11 - 150x10.5 GAS GOST R 50838-2009

- LLC "Sfera" - fabrikant

- PE-80 - type polyethyleen buis

- SDR 11 - Standaard maatverhouding

- 150 - diameter

- 10.5 - wanddikte

- GAZ - afspraak

- GOST R 50838-2009 - normatief document

Door middel van markering is eenvoudig te bepalen of de buizen geschikt zijn voor huishoudelijk of industrieel gebruik, of ze overeenkomen met het doel en de diameter.

Voor- en nadelen van polyethyleen

Vanwege de voordelen van polyethyleen wordt het gebruikt om zo'n gevaarlijk type brandstof als aardgas te transporteren.

De belangrijkste voordelen zijn eigenschappen als:

- Elektrisch isolerende eigenschappen. Polyethyleen is een volwaardig diëlektricum, geleidt geen elektrische stromen. Tijdens de installatie is geen aarding vereist.

- Bestand tegen agressieve chemicaliëndie zich in de bodem of in de productie kunnen bevinden.

- Geen corrosie, de mogelijkheid om in een vochtige omgeving te gebruiken.

- Plastic, waardoor de leiding wordt beschermd tegen grondbewegingen, uitzetting bij bevriezing, waterslag.

- Passiviteit voor de overdracht van akoestische trillingen.

De mate van slijtvastheid is vrij hoog - fabrikanten van moderne PE-buizen voor gas geven een garantie van 30 tot 50 jaar.

Een van de belangrijke voordelen is het lichte gewicht van de buizen, wat transport, opslag en installatie vereenvoudigt. Vaak is het niet nodig om speciale apparatuur te gebruiken, wat de totale kosten van vergassing van faciliteiten verlaagt

De nadelen omvatten een dergelijke eigenschap van polyethyleen als fotodestructie. Dit betekent dat het materiaal snel veroudert en verkruimelt onder invloed van ultraviolette straling. Om op de een of andere manier de weerstand van polyethyleen tegen zonnestraling te verbeteren, wordt zwart pigment als stabilisator aan het materiaal toegevoegd.

Andere nadelen zijn een klein bedrijfstemperatuurbereik van de getransporteerde stof, zuurstofdoorlaatbaarheid en de afhankelijkheid van technische kenmerken van de buitentemperatuur.

Vanwege de genoemde nadelen worden gaspijpleidingen gemaakt van polyethyleen buizen alleen in de grond gebruikt, metaalanalogen worden in open ruimtes geïnstalleerd.

Installatie van polyethyleen gasleidingen

Het is verboden om zelfstandig een gasleiding aan te leggen naar een privéwoning of industriële faciliteit. Dit dient te gebeuren door een organisatie die beschikt over een vergunning en een vergunning die gerechtvaardigd is door het recht om dit soort werkzaamheden uit te voeren. Ze voert ook onderhoud uit in de toekomst - controles, tests of reparaties.

Meestal is een team van arbeiders betrokken bij de aanleg van de hoofdgasleiding volgens een vooraf ontwikkeld plan. U kunt bijna altijd niet zonder zwaar materieel en speciaal gereedschap.

Eerst krijgen ze toestemming om bouwwerkzaamheden uit te voeren, een pakket van ontwerpramingen te maken en een geodetische uitlijningsas te bouwen. Vervolgens wordt de voorbereiding uitgevoerd, waaronder routeplanning, grondwerken, transport en pijplegging, installatie lasapparaat:. En pas dan direct door naar de installatiewerkzaamheden - pijpen leggen en lassen.

Overzicht van pijpverbindingsmethoden

Polyethyleen verschilt doordat het bij verhitting zijn eigenschappen verandert en smelt. Deze kwaliteit wordt gebruikt om permanente gasleidingverbindingen tot stand te brengen - dat wil zeggen, voor pijp lassen.

Er zijn twee lasmethoden:

- kont, zonder het gebruik van vormelementen;

- elektrofusie, met behulp van elektroweerstandsfittingen.

De eerste methode wordt gebruikt voor industriële doeleinden, voor het lassen van buizen met een grote diameter, de tweede - voor het maken van huishoudelijke gastakken vanaf de centrale snelweg.

Als een afneembare verbinding nodig is, wordt de derde methode gebruikt - compressie. De uiteinden van de buizen zijn verbonden met knelfittingen, die indien nodig kunnen worden verwijderd of vervangen.

Compressietechnologie is relevant voor tijdelijke oplossingen of projecten die in de toekomst moeten worden geüpgraded. Maar vaker worden afneembare verbindingen gebruikt voor waterleidingen.

Laten we eerst eens kijken hoe het lassen wordt uitgevoerd. Het voorbereidende werk vindt plaats volgens één plan:

- Selectie en verificatie van materialen voor installatie en gereedschappen. Kachels, schrapers en trimmers worden gereinigd, verwijderen polyethyleenresten en stof en afnemen met een oplosmiddel. Wrijfvlakken en units worden gesmeerd. Er worden bussen en klemmen geselecteerd die geschikt zijn voor de diameter.

- Selecteren van lasparameters. De gereedschappen zijn geprogrammeerd, ze voeren bepaalde parameters in het geheugen van de verwarmingsapparatuur in.

- Locatievoorbereiding. De uiteinden van de pijpen worden ontdaan van zand, aangehechte klei, stof en afgeveegd. De vrije uiteinden zijn afgedekt met pluggen. De geoxideerde uiteinden worden gereinigd met schrapers.

- Pijpen bevestigen en centreren. Voor het lassen moet de ovaliteit worden geëlimineerd, daarom worden de uiteinden van de buizen gecentreerd en vervolgens in de gewenste positie gefixeerd - precies tegenover elkaar.

- Einde bewerking:. Chips met een dikte van 0,1-0,3 mm worden aan de uiteinden van het oppervlak verwijderd. De opening tussen stompe segmenten mag niet meer dan 0,3 mm bedragen. Na het reinigen is het noodzakelijk om zonder vervuiling te lassen.

Na voorbereidend werk wordt gelast.

Stuiklasverbinding treedt op als gevolg van de "fusie" van de gesmolten uiteinden. Reflow kan worden bereikt met behulp van een schijfverwarmingsgereedschap.

Bij het lassen is het belangrijk om rekening te houden met criteria zoals reflow-temperatuur en -tijd, einddrukkracht, lengte van de verstuiverperiode, druk tijdens het stuiken en afkoeltijd.

Werkorder:

Afbeeldingengalerij

Foto van

De elementen worden geselecteerd op de maat van de buizen, waarbij de diameter van doorslaggevend belang is

De uiteinden van de pijpen voor het lassen worden op het werkgereedschap geplaatst en vastgezet om de gereedheid voor het lassen te controleren.

Installeer het bekledingsgereedschap en draai aan de hendel, bedien het bekledingsgereedschap om de bovenste laag polyethyleen te verwijderen en de pijpen voor te bereiden

Verwijder na het coaten de verwijderde spaanders, controleer de kwaliteit van het strippen van de uiteinden, ontvet ze en controleer de nauwkeurigheid van de randhechting

Door het verwarmingselement tussen de uiteinden vast te klemmen, warmen ze op en maken de eerste braam

Verwijder de verwarmer en bevestig de gesmolten uiteinden snel weer door de druk te verhogen

Op de lasplaats, totdat de naad is afgekoeld, wordt het stempel gedrukt van de lasser, die verantwoordelijk is voor de kwaliteit van het werk

Nadat de tijd die nodig is voor de afkoelfase is aangehouden, wordt de buis uit de inrichting verwijderd.

Stap 1 - de reductiebussen installeren

Stap 2 - pijpen installeren in de centralisator

Stap 3 - tegenover elkaar liggende kontsecties

Stap 4 - het werkgebied schoonmaken en de uitlijning controleren

Stap 5 - het verwarmingsapparaat installeren

Stap 6 - Naadzetting bij verhoogde druk

Stap 7 - de las markeren

Stap 8 - de lasapparatuur demonteren

Tekenen van een betrouwbare naad zijn een gelijkmatig, uniform litteken, de onmogelijkheid om de buis te scheiden door kracht uit te oefenen. De smeltlasverbinding wordt als zeer sterk beschouwd en vereist geen extra afdichtingsmaatregelen.

De tweede manier is elektrofusie - verschilt in aanwezigheid van verbindingselementen - koppelingen, adapters, bochten, T-stukken. Een metalen spiraal is bevestigd op het binnenoppervlak van de fittingen, die opwarmt door een elektrische stroom en het polyethyleen smelt. Hierdoor "groeien" de fittingen met de leidingen en vormen zo blijvende verbindingen.

Bij het kiezen van elementen voor het aansluiten van polyethyleen gasleidingen, evenals tijdens de procedure, is het belangrijk om rekening te houden met parameters zoals spanning, las- en afkoeltijden.

De technologie is eenvoudiger dan die van stuiklassen en vindt plaats in de volgende volgorde:

Afbeeldingengalerij

Foto van

Voordat u aan het werk gaat, moet u een set gereedschappen voorbereiden: een trimmer, een snijder, meters, een marker, een meetlint en een vloeistof om te ontvetten

Gebruik een speciaal gereedschap om de snijplaats perfect vlak te maken - het wordt op het uiteinde van de buis geïnstalleerd en meerdere keren gedraaid

De adapter moet in alle opzichten passen op de aan te sluiten leidingen. Hou zeker rekening met de diameter en wanddikte

Na het meten van de lengte van de koppeling en het in tweeën delen, markeert u de uiteinden van beide buizen voor verder afschuinen

Er is een speciaal apparaat geïnstalleerd om de bovenste laag polyethyleen te verwijderen en door het te roteren de spaanders van het oppervlak te verwijderen

Ze markeren de grenzen van het lasgebied en ontvetten vervolgens alle betrokken gebieden - het binnenoppervlak van de koppeling en het buitenoppervlak van de buizen

De leidingen worden in een mof gedaan en zo strak mogelijk met elkaar verbonden. De koppeling bevindt zich precies in het midden van het werkgebied

Elektroden worden in speciale gaten in de koppeling gestoken en er wordt een elektrische stroom op aangesloten. Polyethyleen smelt, wat resulteert in een monolithische verbinding

Stap 1 - gereedschappen en materialen voorbereiden

Stap 2 - pijpen snijden voor aansluiting

Stap 3 - selectie van de weerstandskoppeling

Stap 4 - de kolfsecties markeren voor reiniging

Stap 5 - tegenover elkaar liggende kontsecties

Stap 6 - ontvetten van de koppeling en leidingen

Stap 7 - de koppeling in de werkstand installeren

Stap 8 - polyethyleen buizen lassen

Moderne lasmachines zijn uitgerust met een bedieningspaneel met een display. De procedure wordt uitgevoerd volgens het geselecteerde programma, afhankelijk van het type leiding.

Afneembare verbindingen bij de aanleg van een gasleiding worden ze uiterst zelden gebruikt. Hier worden ook fittingen voor gebruikt, maar deze worden mechanisch bevestigd, zonder verwarming.

De verbindingselementen bestaan uit twee delen - een ferrule en een lichaam. Door het aandraaien van de schroefdraaddelen wordt een sterke maar onstabiele verbinding verkregen. Als extra beveiliging nodig is, worden delen van de fitting gedraaid met bouten en moeren.

Regels voor de inrichting van de HDPE-gasleiding

Tijdens de installatie en het gebruik van polyethyleen buizen moeten veel regels in acht worden genomen om zowel de bruikbaarheid van de gasleiding en apparatuur als de veiligheid van gebruikers te waarborgen.

Er zijn veel verboden op het aanleggen van snelwegen. Het is bijvoorbeeld onmogelijk om gas te geleiden met behulp van HDPE-buizen in rotsachtige en sterk leemachtige gronden, evenals gronden van type 2 bodemdaling. Als het gebied vatbaar is voor aardbevingen en er is seismiciteit boven 6 punten, is het noodzakelijk om een ander materiaal te gebruiken voor het leggen van communicatie.

Polyethyleen wordt niet gebruikt in industriële en residentiële gebouwen, buiten, in collectoren en kanalen. In plaats daarvan zijn stalen buizen geïnstalleerd

Als het is toegestaan om HDPE-leidingen te gebruiken, moet aan een aantal voorwaarden worden voldaan. Op steile hellingen is het bijvoorbeeld noodzakelijk om de pijpleiding te beveiligen tegen mogelijke erosie van geulen en aanvullende maatregelen te nemen om deze te versterken.

Bij het oversteken van ondergrondse collectoren of kanalen, riool- of stroomcommunicatie, putten, polyethyleen buizen zijn ingesloten in metalen behuizingen. De afstand van het oppervlak van de gasleiding tot de binnenwand van de behuizing is minimaal 10 cm.

Twee of meer gasleidingen kunnen in één sleuf worden geplaatst, maar met toegang tot elke aftakking voor onderhoud of reparatie.

In de noordelijke regio's, waar de temperatuur onder de -40 ° C daalt, neemt de installatiediepte toe tot 2,0-3,2 m.

Hij zal u kennis laten maken met hoe de gasleiding wordt gelegd in een kist met zijn introductie in een vergast huis volgend artikel, die we alle eigenaren van onroerend goed in de voorsteden adviseren om te lezen.

Conclusies en nuttige video over het onderwerp

Regels voor elektrofusielassen:

Over de kenmerken van stuiklassen:

Hoe werkt de HDPE pijplasmachine:

Het gebruik van polyethyleen buizen voor vergassing van industriële en residentiële voorzieningen is traditioneel geworden.

HDPE is een duurzaam en betrouwbaar materiaal dat geen angst veroorzaakt. Maar de installatie van de gasleiding mag uitsluitend worden uitgevoerd door de installateurs van gasnetwerken die ervaring hebben en de technologie van het lassen van polyethyleen kennen.

Laat alsjeblieft reacties achter in het blokformulier hieronder, plaats foto's over het onderwerp van het artikel, stel vragen. Deel uw eigen ervaring bij de aanleg van een polyethyleen gasleiding. Het is mogelijk dat de door u verstrekte informatie en aanbevelingen nuttig zijn voor sitebezoekers.