Oczywiście zgodność z normami środowiskowymi jest ważnym warunkiem pomyślnego i bezpiecznego działania każdej produkcji. Oczyszczanie powietrza zanieczyszczonego produktami przetworzonymi jest podstawowym wymogiem dla górnictwa, cementu, chemii, frezowanie, hutnictwo i inne obszary, w procesie których występuje duża ilość kurzu, sadzy i innych mikroskopijnych zanieczyszczenia.

Ale nowoczesne projekty czyszczące mogą skutecznie rozwiązać problem nadmiernego zapylenia. powietrze: konstrukcja i działanie filtra workowego ma na celu precyzyjne usuwanie najmniejszych cząsteczek szkodliwych zawieszenia. Po zainstalowaniu tego urządzenia cały kurz i brud osadzają się na ściankach filtra, a lżejsze i swobodne powietrze jest uwalniane do atmosfery.

W tym materiale rozważymy budowę i zasady działania filtrów workowych, poznamy metody ich samoregeneracji i wymiany, a także ujawnimy zalety i wady tego projektu oczyszczania.

Treść artykułu:

- Konieczność oczyszczania powietrza w produkcji

- Jak działa i jak działa filtr workowy?

-

Główne rodzaje worków filtracyjnych

- # 1: Różnica w wydajności sprzętu

- Nr 2: Klasyfikacja według rodzaju instalacji węży

- Nr 3: Odmiany według materiału produkcyjnego

- Nr 4: Klasyfikacja metodą regeneracji

- Funkcje wymiany filtra workowego

- Zalety i wady urządzeń

- Wnioski i przydatne wideo na ten temat

Konieczność oczyszczania powietrza w produkcji

Kryzys ekologiczny na naszej planecie pogłębia się z każdym dniem. Ważną rolę odgrywają w tym przedsiębiorstwa produkcyjne: wyciek chemikaliów, zanieczyszczenie zbiorników wodnych emisja ścieków i pyłów ma niezwykle negatywny wpływ zarówno na stan przyrody, jak i na zdrowie ludzi.

Oprócz bezpośrednich szkód dla pracowników i mieszkańców mieszkających w pobliżu miejsca produkcji, kurz uszkadza samo przedsiębiorstwo. Osady kurzu mają szkodliwy wpływ na pracę sprzętu, pogarsza stan system wentylacji i wymienniki ciepła. Czynniki te mogą prowadzić do obniżenia jakości wytwarzanych produktów, a nawet zwiększenia ich kosztów z powodu awarii i szybszego zużycia używanego sprzętu.

Tłumienie pyłu w przedsiębiorstwach jest organizowane różnymi metodami. Oprócz wychwytywania zawiesiny specjalnymi filtrami można zastosować system zamgławiania, dzięki któremu cząsteczki brudu osadzają się razem z mikrokropelkami wody

Dlatego wysokiej jakości odbiór i neutralizacja pyłu jest integralną częścią całego procesu technologicznego w produkcji. Filtr workowy skutecznie radzi sobie z zadaniami i chroni nie tylko przyrodę i ludzi, ale także wyposażenie przedsiębiorstwa.

Jak działa i jak działa filtr workowy?

Sprzęt do czyszczenia filtrów workowych może być używany jako element wentylacji wewnętrznej, pod warunkiem, że: powrót oczyszczonego powietrza z powrotem do pomieszczenia, a także system całkowitego oczyszczenia powietrza przed odprowadzeniem go do otoczenia Środa.

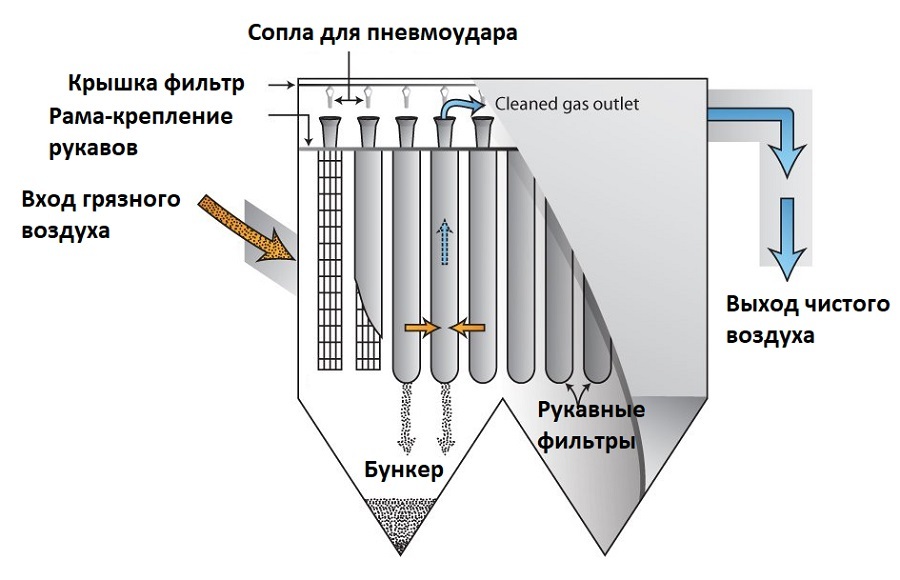

Filtr workowy to dość prosta konstrukcja, która składa się z głównych elementów:

- obudowy do jednostek filtrujących;

- komory na czyste i brudne powietrze;

- bunkry i podpory;

- zawór wlotowy, przez który przechodzi mieszanina powietrza;

- tuleje czyszczące lub zestaw tulei znajdujących się na drodze przepływu powietrza;

- zawór wylotowy z regulatorem ciśnienia, który umożliwia przepływ oczyszczonego strumienia;

- system regeneracji filtra, który pozwala na okresowe czyszczenie worka z kurzu.

Konstrukcja urządzenia została zaprojektowana tak, aby umożliwić przepływ wystarczająco dużej ilości powietrza lub gazu. Strumienie porywane przez zawór wlotowy przechodzą przez system, pozostawiając cząsteczki kurzu lub zanieczyszczenia sadzą na powierzchni filtra na podłożu z tkaniny lub włókniny.

Powyższy schemat wyraźnie pokazuje budowę filtra workowego oraz kierunek przepływu zanieczyszczonego i oczyszczonego powietrza przez system oczyszczania powietrza

Filtr może być pojedynczy, jednak bardziej skuteczne pozostają kompleksy z baterią rękawów, które skuteczniej oczyszczają powietrze. Za tuleją oczyszczone powietrze jest odprowadzane przez zawór wylotowy wyposażony w automatyczną regulację ciśnienia.

W rzeczywistości struktura wykonuje trzy główne zadania:

- jakościowo oczyszcza mieszaninę powietrze-gaz z zanieczyszczeń;

- zapewnia równomierność obciążenia pyłem;

- reguluje ilość powietrza dostarczanego do filtracji.

Separacja drobnych cząstek w powietrzu wywiewanym umożliwia zapewnienie odpowiedniej czystości odprowadzanego strumienia. Niepożądane zawieszone cząstki stałe są bezpiecznie utrzymywane wewnątrz rękawa, który oczyszcza się podczas fazy regeneracji.

Główne rodzaje worków filtracyjnych

Wybór odpowiedniego filtra workowego opiera się na procesie produkcyjnym i rodzaju pyłu wytwarzanego w tym procesie. Głównymi kryteriami, na których należy polegać przy wyborze tego sprzętu, są wydajność instalacji i głębokość oczyszczania dopływającego powietrza. Pozostałe parametry są indywidualne: stopień ich ważności zależy od warunków produkcji.

Na przykład wybór materiału, z którego wykonany jest filtr, zależy całkowicie od charakterystyki zanieczyszczeń pyłowych, które powstają podczas produkcji.

# 1: Różnica w wydajności sprzętu

Filtry workowe dzielą się na dwa główne typy: okrągły oraz mieszkanie. Pierwszy typ jest przeznaczony do pracy w przedsiębiorstwach o dużym obciążeniu pyłem i jest w stanie przepuszczać i oczyszczać dość poważne ilości powietrza: ponad 100 tys. m3 za godzinę.

Jednak działanie tak potężnego sprzętu wymaga dodatkowego zasilania układu sprężonym powietrzem. Przepływ może wynosić do 4000 litrów na minutę

Płaskie rękawy mają skromniejszą wydajność, ale mają również bardziej zwartą konstrukcję. Takie systemy czyszczące są odpowiednie dla warsztatów o niskim obciążeniu pyłem.

Nr 2: Klasyfikacja według rodzaju instalacji węży

W zależności od rodzaju instalacji systemy z filtrami workowymi mogą być pionowy lub poziomy. Te ostatnie pozostają bardziej wydajne, ponieważ przepuszczają więcej powietrza lub gazu.

Sama ścieżka przepływu wzdłuż tulei jest dość długa, więc pory materiału filtrującego zatrzymują więcej zanieczyszczeń.

Wyróżnia się również kształt rękawów: elipsoidalny, cylindryczny, prostokątny.

Nr 3: Odmiany według materiału produkcyjnego

Na klasyfikację i zasadę działania filtra workowego ma również wpływ materiał, z którego wykonany jest element filtrujący. Często jest wykonany z tkaniny.

Materiał, z którego wykonany jest filtr workowy, bezpośrednio wpływa na odporność sprzętu na zużycie. Niektóre tkaniny są mniej podatne na rozdzieranie się i przeciekanie, co skutkuje rzadszą wymianą filtrów

Może to być naturalna bawełna lub wełna lub materiały syntetyczne:

- poliester;

- włókno szklane;

- poliamid;

- meta-aramid;

- politetrafluoroetylen;

- poliakrylonitryl itp.

Dobór materiału węża zależny jest od rodzaju produkcji, właściwości filtrowanej mieszanki, dyspersji i właściwości zapylenia, agresywności medium.

Ostatnio szczególnie popularne stały się filtry włókninowe o bardziej jednorodnej i drobnoporowatej strukturze, które dzięki włóknistej powierzchni zatrzymują więcej zanieczyszczeń.

Nr 4: Klasyfikacja metodą regeneracji

Inną kategorię klasyfikacji tych urządzeń można uznać za metodę odzysku filtrów. Regeneracja zespołu tulei jest ważnym etapem pracy konstrukcji, dlatego należy zwrócić na nią szczególną uwagę.

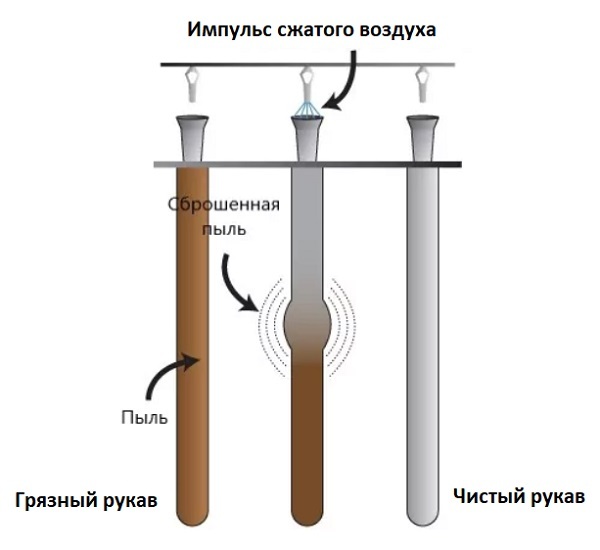

Najpopularniejszym sposobem regeneracji filtrów workowych jest przedmuchiwanie impulsowe, jak pokazano na powyższym schemacie. Jednak ta metoda oczyszczania nie jest odpowiednia dla wszystkich rodzajów przemysłu.

W rzeczywistości regeneracja to proces oczyszczania worka z nagromadzonego brudu.

Zabieg można przeprowadzić kilkoma metodami, których wybór zależy od charakteru pyłu:

- Czyszczenie wibracyjne, w trakcie którego rękaw lub bateria rękawów jest intensywnie wstrząsana, po czym cząsteczki brudu wpadają do specjalnego leja w celu późniejszego usunięcia. Odpylanie z niej odbywa się za pomocą systemu transportu pyłu: przenośnika ślimakowego lub pneumatycznego, przedsionka obrotowego, łańcuszka zgarniającego, zasuwy lub zasuwy.

- Przedmuch pulsacyjny lub przedmuch powietrza. Filtr poddawany jest impulsowemu przedmuchiwaniu lub czyszczeniu pneumatycznemu za pomocą wstecznego przepływu powietrza, który wybija mikrocząsteczki z porów.

- Połączone czyszczenie. Bateria lub pojedyncza tuleja są poddawane czyszczeniu kombinowanemu, podczas którego filtr jest potrząsany i przedmuchiwany strumieniami czystego powietrza.

Czyszczenie wibracyjne może odbywać się nie tylko automatycznie: proces regeneracji czasami przeprowadzany jest ręcznie dzięki specjalnej rączce i nazywany jest czyszczeniem mechanicznym tulei.

Jednak najczęściej proces regeneracji odbywa się automatycznie dzięki działaniu czujników zanieczyszczeń, które reagują na ilość zebranej ściółki i określają ciśnienie oraz pojemność rękawa. Jeżeli ciśnienie na wylocie konstrukcji spada, czujnik rozpoczyna proces oczyszczania lub mechanizm wstrząsania.

Regeneracja jest systematyczna i może znacznie przedłużyć żywotność workowni. Średnio element filtrujący może być używany do trzech lat.

Przy niskim obciążeniu pyłem w nieagresywnym środowisku na małej powierzchni produkcyjnej, kompletny funkcjonowanie filtra workowego może trwać do pięciu lat, po czym będzie wymagało jego zaplanowania wymiana.

Funkcje wymiany filtra workowego

Podobnie jak montaż, wymiana zużytych filtrów odbywa się na podstawie dokumentacji projektowej i warunków pracy urządzenia czyszczącego.

Pod uwagę branych jest wiele kluczowych czynników:

- obciążenie pyłem;

- rozproszenie pyłu i jego jakość;

- charakterystyka środowiska pracy;

- wydajność samego filtra;

- miejsce instalacji;

- głębokość czyszczenia mieszanki itp.

Jeśli w akumulatorze nie działa tylko jeden wąż, można odciąć jego działanie bez jego wymiany. W tym celu filtr jest zatkany na poziomie dna sitowego. Nie ma potrzeby wyjmowania rurki czy ramki czyszczącej.

Filtr workowy wymieniany jest po całkowitym zużyciu lub spadku wydajności regeneracji. Jeśli w materiale powstaną otwory przelotowe, wymianę można przeprowadzić znacznie wcześniej niż termin.

Jeśli urządzenie wymaga całkowitej wymiany, należy wykonać następujące czynności:

- Zamknąć klapy przy wejściu i wyjściu do pomieszczenia, jeśli jest to przewidziane w cechach konstrukcyjnych systemu.

- Przez wziernik wyjąć rurkę czyszczącą prowadzącą do wymienianego węża lub akumulatora.

- Zdejmij ramkę tulei.

- Usuń rękaw ze struktury. Można go podnieść do góry lub wrzucić do kosza na kurz. W tym drugim przypadku filtr będzie musiał zostać usunięty z komory przez okienko kontrolne.

- Zainstaluj nowy rękaw do góry nogami. Po podłączeniu zamocuj ramę, uruchom rurę czyszczącą.

Po wykonaniu czynności zastępczych konieczne jest przeprowadzenie próbnego uruchomienia sprzętu, aby upewnić się, że działa prawidłowo.

Lepiej powierzyć zamiennik wyspecjalizowanej firmie, której pracownicy posiadają umiejętności i doświadczenie w demontażu i montażu filtrów workowych.

Mamy również artykuł na naszej stronie internetowej ze szczegółowymi instrukcjami wymiana filtra w wentylacji nawiewnej.

Zalety i wady urządzeń

Jak każdy inny sprzęt i systemy czyszczące, na przykład dążenie, filtr workowy ma swoje osobliwości działania, podczas których ujawniają się charakterystyczne zalety i wady systemu.

Zalety takiego kompleksu to znacznie więcej niż wady, dlatego filtry workowe znajdują szerokie zastosowanie w różnych dziedzinach produkcji.

Układ wentylacji z filtrem workowym nadaje się nie tylko do wielkoseryjnej i złożonej produkcji, na przykład w przemyśle metalurgicznym. Podobny system filtracji powietrza jest odpowiedni w małych warsztatach do produkcji mebli, płyt chodnikowych i innych rzeczy.

Do niewątpliwych zalet filtrów workowych należą następujące cechy:

- Konstrukcja jest uniwersalna, dzięki czemu można ją łatwo zintegrować z systemami wentylacji i oczyszczania różnych sektorów przemysłu.

- Kompleks filtrów workowych można łatwo zintegrować z linią produkcyjną i nie jest zbyt wymagający pod względem powierzchni potrzebnej do jego budowy.

- Stopień oczyszczenia mieszaniny gaz-powietrze sięga 90-99%, co jest niezwykle wysokim wskaźnikiem dla suchego systemu oczyszczania.

- Filtracja zachodzi równie skutecznie zarówno przy ekstremalnie niskich temperaturach powietrza, jak iw ogrzewanym pomieszczeniu.

- Kompleksowe zarządzanie jest bardzo proste i może być w pełni zautomatyzowane.

- Planowana wymiana zużytych filtrów workowych odbywa się co dwa do trzech lat.

Oprócz zalet filtr workowy ma również drobne wady. Głównym z nich jest konieczność dostarczania sprężonego powietrza w warunkach filtracji objętości powietrza powyżej 150 m3 za godzinę.

Filtry mogą być wymagane w przypadku niektórych rodzajów produkcji lub agresywnych warunków pracy drogie materiały, takie jak włókno szklane czy meta-aramid, które są bardziej odporne na zużycie.

W systemie wentylacyjnym stosowane są również inne rodzaje filtrów. Rozmawialiśmy więcej o systemach filtracji powietrza i węgla w następnym artykule.

Wnioski i przydatne wideo na ten temat

Strukturę i zasadę działania systemu oczyszczania z filtrem workowym wyraźnie pokazuje poniższy film:

Proces testowania worków oraz mechanizm czyszczenia filtrów zademonstrował producent sprzętu czyszczącego:

Filtr workowy to jedna z najprostszych i najskuteczniejszych metod oczyszczania suchego powietrza z pyłów różnego pochodzenia. Uniwersalny system można z powodzeniem zintegrować z niemal każdym procesem technologicznym, podczas: z czego powstają duże objętości medium filtracyjnego, wymagające maksymalnego usunięcia niechcianych zawieszenia. Tuleje można łatwo wymienić i nie wymagają skomplikowanej ani kosztownej konserwacji. Dlatego właściciele zakładów produkcyjnych zdecydowanie powinni przyjrzeć się temu rodzajowi oczyszczania powietrza wywiewanego.

Czy chciałbyś uzupełnić powyższy materiał przydatnymi informacjami lub opowiedzieć o osobliwościach stosowania filtrów w oparciu o osobiste doświadczenia? Napisz swoje komentarze i uzupełnienia, zadawaj pytania naszym ekspertom - blok opinii znajduje się poniżej.