Wyrazisty bursztynowy kolor, ciepła w dotyku powierzchnia, pradawna tradycja obróbki, przystępna cena – wszystkie te cechy zapewniły drewnu wiodącą pozycję wśród innych materiałów do wnętrz. Właściwości dielektryczne, antystatyczne, w przeciwieństwie do metalu i plastiku, są wysokie, dlatego drewno jest zawsze poszukiwane. Drewniany blat w kuchni wykonany z desek, belek jest funkcjonalny, prosty w wykonaniu. Przy odpowiedniej pielęgnacji wytrzyma 10 lat lub dłużej. W tym artykule powiemy Ci, jak zrobić drewniany blat własnymi rękami. Zobacz też Wykonywanie blatów betonowych własnymi rękami.

Zalety i wady drewnianych blatów kuchennych

Wśród zalet podkreślamy niski koszt, zastosowanie prostych narzędzi do produkcji. Zwróć uwagę na opcjonalną obecność wyspecjalizowanego warsztatu w celu zamówienia, późniejszego przetwarzania. Waga blanków jest proporcjonalna do wysiłków zwykłego człowieka. Trzymetrowy blat o szerokości 0,6 m o ciężarze właściwym suchej sosny 0,5 g/m3 lżejsze niż 10 kg.

Wśród zalet podkreślamy niski koszt, zastosowanie prostych narzędzi do produkcji. Zwróć uwagę na opcjonalną obecność wyspecjalizowanego warsztatu w celu zamówienia, późniejszego przetwarzania. Waga blanków jest proporcjonalna do wysiłków zwykłego człowieka. Trzymetrowy blat o szerokości 0,6 m o ciężarze właściwym suchej sosny 0,5 g/m3 lżejsze niż 10 kg.

Uwaga!

Zarobione na naszej stronie internetowej projektant kuchni. Możesz się z nim zapoznać i zaprojektować swoją wymarzoną kuchnię za darmo! Może się również przydać projektant szaf.

Wady drewna są łatwo eliminowane lakierem, brane pod uwagę podczas produkcji i kompensowane metodami technologicznymi. Jest ich niewiele, ale są to:

- podatność na wypaczenia w wilgotnych środowiskach,

- ciąć zwykłym nożem kuchennym,

- niska odporność na uderzenia, możliwe odpryski na krawędzi części,

- skłonność do pękania powyżej progu 10% wilgotności (mierzonej wilgotnościomierzem).

Wybór materiału (deska lub lita sosna)

Tarcica jest sprawdzana, selekcjonowana bez sęków. Drzewo z tunelem czasoprzestrzennym, podłużnym wyciętym rdzeniem, nierównoległe włókniste jest odrzucane. Zakrzywione przez proces suszenia, pozostawiające zaplanowane parametry w którejkolwiek z płaszczyzn, strugane belki i deski nie nadają się na blaty.

Naturalne drewno

Dostępne drewno, jego właściwości:

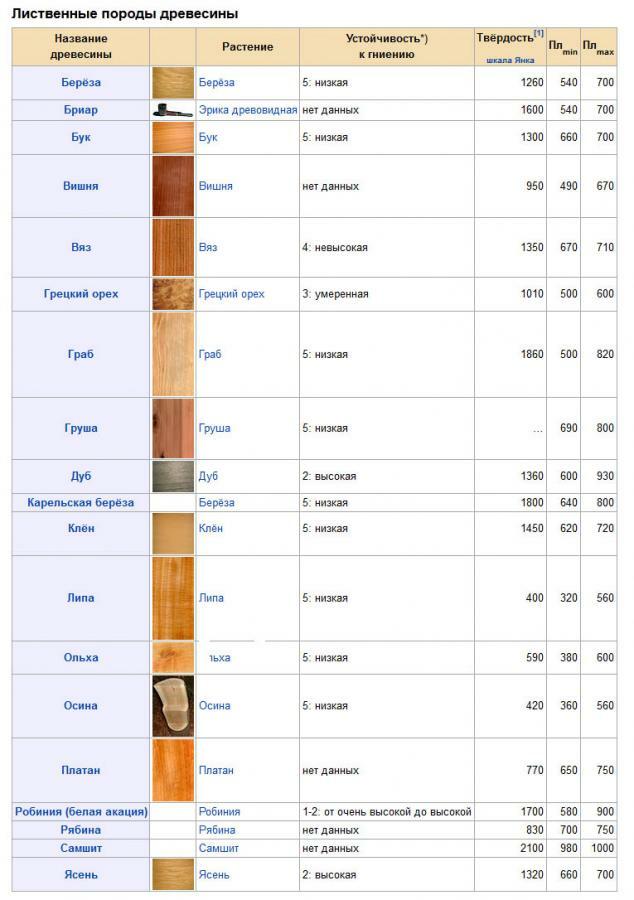

Surowe drewno wierzby, topoli przypomina gąbkę. Suche drewno gatunków porowatych jest mało przydatne. Cenne gatunki - jesion, buk, cedr, orzech, klon, dąb są trudno dostępne w wielu regionach. Akacja to europejskie „żelazne” drzewo, z którym trudno się pracuje. Zdrowy (nie wylatujący) węzeł na środku obrabianego przedmiotu ⌀ 15 mm nie jest małżeństwem dla drzew iglastych. Jest to niedopuszczalne w przypadku tarcicy liściastej.

Surowe drewno wierzby, topoli przypomina gąbkę. Suche drewno gatunków porowatych jest mało przydatne. Cenne gatunki - jesion, buk, cedr, orzech, klon, dąb są trudno dostępne w wielu regionach. Akacja to europejskie „żelazne” drzewo, z którym trudno się pracuje. Zdrowy (nie wylatujący) węzeł na środku obrabianego przedmiotu ⌀ 15 mm nie jest małżeństwem dla drzew iglastych. Jest to niedopuszczalne w przypadku tarcicy liściastej.

Zamienniki

Poprawa właściwości doprowadziła do powstania paneli drewnopochodnych bez silnego skręcania w wilgotnym środowisku, chronionych plastikiem (laminat), a więc odporny na wilgoć, posiadający szerokie spektrum właściwości dekoracyjnych, łatwość obróbki, niski środek ciężkości. Materiały są szeroko stosowane:

- sklejka,

- Płyta wiórowa, płyta wiórowa,

- płyta wiórowo-cementowa,

- OSB (splot zorientowany),

- z dodatkiem cementu i gipsu - CSP, GSP,

- MDF, Płyta pilśniowa - włókno średnie i drobne.

Większość płyt prasowanych zawiera żywice fenolowe i dlatego jest stosunkowo bezpieczna. Naturalne drewno pachnie fitoncydami - przydatne.

Proces produkcji blatu kuchennego

Wykonując rysunek przyszłego produktu, należy pamiętać, że w cienkich miejscach (h = 10 mm) produkt drewniany pęka od uderzeń. Blat powinien być jednolicie masywny (zwłaszcza na krawędziach iw miejscach nacięć), o grubości płyty równej/większej niż h = 15 mm. W poniższym filmie dowiesz się, jak zrobić stół do jadalni „zrób to sam”.

Przygotowanie materiałów i narzędzi

W przypadku blatu prefabrykowanego z płyty panelowej wybiera się płytę ryflowaną (wybiera się ćwiartki) o grubości ≥15 mm, a dla układu typograficznego - od h = 20 mm. Długość obrabianych elementów powinna przekraczać L blatów o 5 cm z obu stron. Ustalono położenie kilku poprzeczek tarczy (co 30 cm + na końcach), przewidziano górny wieniec (przednia listwa ozdobna). Dopuszczalny montaż na sklejce z fragmentów ryflowanych ze wszystkich stron (parkiet). Do prac stolarskich można wykorzystać dowolny stół, uzupełniając go podłużną listwą oporową i prowadnicami (belki o grubości około 40 mm).

W przypadku blatu prefabrykowanego z płyty panelowej wybiera się płytę ryflowaną (wybiera się ćwiartki) o grubości ≥15 mm, a dla układu typograficznego - od h = 20 mm. Długość obrabianych elementów powinna przekraczać L blatów o 5 cm z obu stron. Ustalono położenie kilku poprzeczek tarczy (co 30 cm + na końcach), przewidziano górny wieniec (przednia listwa ozdobna). Dopuszczalny montaż na sklejce z fragmentów ryflowanych ze wszystkich stron (parkiet). Do prac stolarskich można wykorzystać dowolny stół, uzupełniając go podłużną listwą oporową i prowadnicami (belki o grubości około 40 mm).

Będziesz potrzebować:

- Młot stalowy,

- młotek epoksydowy,

- 4 zaciski,

- klej PVA (lub dowolna stolarka),

- paznokcie miedziane (brązowe),

- szydło, podział, kwadrat,

- wiertło z wiertłami o średnicy 1 i 5 mm,

- okładziny ze sklejki,

- gwoździe drewniane stożkowe (średnica 3-5 mm), opcjonalnie - cięte patyki japońskie.

montaż

Pierwsza deska (listwa typoszeregu) mocowana jest zaciskami na poprzeczkach prowadzących - jednakowo dla obu metod.

- Wykonując z desek, przyklej poprzeczną podszewkę klejem, napraw ją, bez wykańczania gwoździ na znaku nakłutym szydłem. Kolejna deska jest nawinięta językiem na poprzednią, nawinięta od narożnika, lekko stukając młotkiem epoksydowym. Nie wykańczają paznokci, dzięki czemu można je następnie odgryźć, zatopić lub całkowicie wyrwać;

- Bloki tablicy są prasowane na kleju jeden po drugim, co pozwala na wyschnięcie każdego kleju przez 24 godziny, kompresja odbywa się za pomocą zacisków. Inne opcje:

- Z ćwiekami L=80 cm i nakrętkami motylkowymi,

- Zacisk dociskowy na grzbiecie grzebieniowym,

- Na tarcicy przetartej na szerokość blatu z klinami uszczelniającymi.

Ostatnia opcja jest dość prymitywna, ponieważ zacięte pręty dążą do góry. Tylko górna listwa ograniczająca jest w stanie wytrzymać rozerwanie części.

Montaż tablicy w jednym kroku jest możliwy przy odpowiednio dużej ilości zacisków (na każde 40 cm długości blatu - para).

Okładka - niuanse produkcji

Wystarczy przybić gwoździami „sag” – profil kołnierzowy za pomocą gwoździ (brązowych, drewnianych). Dla siły siedzą na kleju.

Warunki warsztatowe pozwalają na zastosowanie frezarki profilowej maszyny lub frezarki ręcznej prowadzonej na bloku zamocowanym do stołu. Za pomocą kręconej dyszy frezy tworzą profil dekoracyjny, a także grzbiety i rowki krawędzi tarczy z przeciwległymi formacjami na kołnierzu. Do pokrycia używa się drewna liściastego: olchy, gruszy, czereśni, jabłoni. Krawędź z kołnierzem chroni dłonie przed zadziorami i nadaje blatowi solidny, solidny wygląd. Na płytach typu klejonego na samym masywie wycina się ozdobne obrzeże, śledząc obrys za pomocą noża.

Przetwarzanie: powlekanie produktu

Gotowy blat jest szlifowany i lakierowany. Najlepsze lakiery to zapon, olej, olej akrylowy, akrylowy, alkidowy.

Pierwszy z nich pachnie ostro, ale szybko schnie. Dopuszczalne jest wielowarstwowe powlekanie papierem ściernym ze szlifowaniem (żółty szklany, ale nie grafitowoszary). Barwione bejce akrylowe są mniej odpowiednie, ponieważ nie tworzą grubej warstwy ochronnej. Tsapon nakłada się miękką, naturalną szmatką przywiązaną do pręta naturalnym sznurkiem. Szybkimi ruchami zanurzając szmaty w metalowym pojemniku do poziomu batonika. Pozostałe lakiery nakłada się pędzlem, urządzeniem do malowania natryskowego w 2-3 warstwach z obowiązkowym odstępem czasu do całkowitego wyschnięcia każdej z nich. Im cieńsza pierwsza warstwa, tym bardziej równomiernie kryje następna.

Wersja kombinowana z plastikiem

Tworzywa sztuczne HPL/CPL (wysokie/niskie ciśnienie) nakleja się za pomocą zalecanych przez producentów mieszanek na idealnie płaską, czystą, odtłuszczoną powierzchnię.

Proces wygląda następująco:

- arkusz plastiku jest cięty z naddatkiem,

- odtłuścić obie klejone powierzchnie,

- przykryj blat plastikiem, umieszczając tymczasowe prowadnice z tworzywa PCV zapobiegające natychmiastowemu zatarciu,

- docisnąć plastik z antyblatem, wyciągając paski PCV (z płytą o tym samym rozmiarze) za pomocą wielu zacisków wzdłuż konturu (minimum co 20 cm),

- nadmiar plastiku odcinamy ręczną piłą tarczową wzdłuż szyny prowadzącej przez płytę dociskową (wszystkie 3 warstwy - blat + plastik + płyta dociskowa - są cięte jednocześnie).

Ze względu na to, że potrzebny jest antyblat, lepiej wykonać 2 sztuki. równocześnie. Plastik nie jest umieszczany na płycie prefabrykowanej - tylko na polerowanej tablicy.

Robienie z gotowej płyty meblowej: jak zrobić to sam

Osobliwości

Gotowa płyta meblowa jest fornirowana, dzięki czemu jest idealnym półfabrykatem do oklejania plastikiem. Dodatkowo płyta meblowa posiada fabrycznie polerowaną krawędź. Stanie się frontem. Ale częściej używają laminatu (płyty wiórowej). Powierzchnia takiego pieca wymaga ostrożnego obchodzenia się w kuchni, ale posłuży przez kilka lat. Dwa arkusze laminowanej płyty wiórowej skleja się poprzez sklejenie, ściśnięcie ze sobą wkrętami samogwintującymi, następnie przód krawędzi ozdabia się tworzywem sztucznym.

Wymagane narzędzia

- piła do metalu z drobnymi zębami (lub piła tarczowa elektryczna),

- narzędzie do znakowania,

- wkręty samogwintujące h 25 mm,

- śrubokręt, wiertarka - wiertło 1 mm,

- wałek, klej, prowadnice, paski kompresyjne,

- kilka zacisków.

Produkcja i montaż

Obie powierzchnie blach smaruje się równomiernie klejem, naciąga je wałkiem i skrobakiem, składa, dociska krawędzie dociskami, wierci otwory pod wkręty samogwintujące, wkręca. Po wyschnięciu kleju naddatki są cięte wzdłuż prowadnic. Taśmy obrzeżowe są mocowane żelazkiem przez papier lub za pomocą układarki temperatury krawędzi.

Niuanse pracy z laminowaną płytą wiórową

Plastik jest wybijany zębami piły do metalu. Aby tego uniknąć, należy go dociąć do warstwy wiórów pod linijką za pomocą noża do butów w dwóch równoległych rowkach w odległości 2 mm. Szczelina rowków jest wyżłobiona szydłem.

Jak „odświeżyć” blaty drewniane?

Zmiel stary lakier, usuń starą warstwę rozpuszczalnikami. Wgniecenia są niwelowane szlifierką, głębokie nacięcia szpachlowane masą naprawczą do drewna. Wysuszone, oczyszczone powierzchnie są ponownie lakierowane.

Opieka i utrzymanie

Aby blat służył przez długi czas nie służy jako deska do krojenia, wilgoć jest systematycznie eliminowana, gorące przedmioty umieszczane są na stojaku. Kotlety należy układać na desce z serwetką pod spodem.

Wideo: drewniany stół do kuchni zrób to sam

Średnia ocena 0 / 5. Liczba ocen: 0

Brak ocen. Oceń jako pierwszy.