As manchas de mármore são fascinantes. Mas o mármore é macio, por isso é raro na cozinha. Granito duro, mas difícil de trabalhar. O concreto é uma pedra artificial, mais clara, mais variada em cores e padrões. Uma bancada de conglomerado de acrílico ou epóxi compensaria as desvantagens das lajes de pedra, se não fosse pelo preço. Jogando-se fora do concreto, sentindo-se um escultor - por que não uma ideia? Depois de mergulhar em truques tecnológicos, verifica-se que o concreto não esconde nenhuma dificuldade particular.

Características do concreto na fabricação de móveis de cozinha

Propriedades desejadas do concreto para móveis:

Atenção! Ganhou em nosso site designer de cozinha. Você pode se familiarizar com ele e projetar a cozinha dos seus sonhos gratuitamente! Também pode ser útil designer de guarda-roupas.

- não trinca em baixa espessura, ou seja, possui tenacidade suficiente,

- não sobrecarrega os suportes dos móveis,

- absorve um mínimo de calor,

- a placa deve ser altamente decorativa, caber no interior,

- passíveis de moagem, polimento e, portanto, grânulos de enchimento são selecionados com uma dureza idêntica à do concreto,

- a massa é criada com uma consistência homogênea, mas espessa, plástica - de forma a encher o molde manualmente, sem encher (o termo de construção usado "fundição" não é inteiramente correto aqui),

- como resultado - uma placa sólida de até 40 mm de espessura, este é o principal requisito.

As propriedades listadas são obtidas pela adição de areia de quartzo lavada, lascas de mármore, plastificantes, vidro quebrado e corantes estáveis (secos / pastosos) ao cimento (grau não inferior a 400).

Interessante: o betume branco para juntas de ladrilhos é o cimento branco M500, que possui todas as propriedades de um material de moldagem.

O mosaico caótico é interessante. Pedaços de ônix polido e mármore são colocados no fundo do molde, as lacunas são preenchidas com uma mistura de areia, cimento e migalhas. Fragmentos na parte inferior não devem ser polidos - para colagem. Quanto mais finos os elementos do mosaico, mais forte é o monólito.

Concepção e criação de um desenho

Um produto com mais de 4 m deve ser reforçado. Dependendo do método de reforço, as bancadas de concreto são subdivididas em:

- com enchimento de aglomerado,

- reforçado com metal,

- fibra de vidro.

Os métodos de reforço são os seguintes:

- A partir de canais, esquinas, suportes triangulares de até 60 cm são soldados (a largura pode ser maior), são fixados com degrau de 0,5 m à parede ao longo do nível com o auxílio de buchas. Isso dá acesso ao andar que ainda não foi equipado. O nível da mesa de concreto é h = 25 (piso) +850 (armários de cozinha) - 30 - 30 = 815 (mm), os primeiros 30 mm são a espessura da bancada de concreto, os segundos 30 mm são a umidade contraplacado resistente da base. A parede é ranhurada até que uma ranhura seja formada. A ranhura é preenchida com tiras de poliestireno (a placa vai “brincar” de tamanho, aquecendo e depois esfriando). A placa da bancada é montada em uma folha de madeira compensada. Despeje dentro Substituição de compensado - duas folhas de papelão fixadas entre si.

- Uma grade soldada de reforço em barra metálica é colocada na bandeja de vazamento entre as camadas de concreto, tendo previamente tratado a estrutura embutida com um composto anticorrosivo. As hastes não atingem o contorno da laje de 5 cm.

- Com uma altura total do tampo de 35 mm, a primeira camada de fibra de vidro é colocada após o vazamento de 15 mm de concreto, a segunda após 20 mm, por prensagem. A terceira camada é aplicada por cima.

Mas o reforço mais avançado é o enchimento de aglomerado: com ele, o tampo da mesa pesa menos, a chapa é furada, torna-se possível diminuir a espessura e diminuir o custo. Um ponto importante - a própria folha de fibra é usada novamente como uma inserção depois que o modelo é feito. Paradoxalmente, deve-se evitar a combinação de painéis de fibra com concreto (o coeficiente de tração dos materiais é diferente). A lâmina recuada tem o valor de um substrato, ela é impregnada com óleo de linhaça antes mesmo de entrar em contato com o cimento.

É mais seguro montar e transportar um “sanduíche” de ambas as camadas. Para que a chapa de fibra não caia do ninho, ela é enrolada com fita adesiva, a última etapa é colada com cola de montagem.

Uma combinação de diferentes métodos de reforço é sempre permitida. Linhas soldadas são usadas para reforçar em torno de grandes orifícios. É importante preparar as pastilhas de reforço com antecedência, pois o processo de fundição leva apenas 50 minutos. Após a primeira presa, o concreto não pode ser movido e movido: a estrutura será quebrada. O endurecimento completo ocorre após 2 semanas.

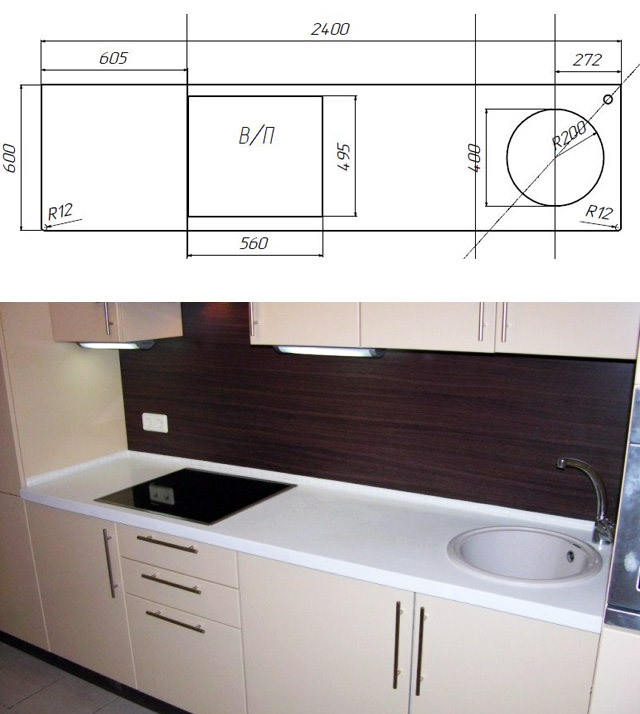

Desenho, modelo

Trabalhando com o plano, você precisa decidir onde ficará o fogão, onde fica a pia. É importante aproveitar ao máximo as possibilidades do tampo da mesa fundido: qualquer configuração permite coloque a pia na "crista" saliente da onda, o fogão pode ficar do outro lado, não ao longo paredes. Talvez você precise abandonar a quebra semicircular da mesa e dar às bordas uma espécie de formato vanguardista.

Original, lembre-se da modularidade dos aparadores, armários superiores. Tendo medido a parede, procuram opções numa grelha com passo de 20,30 cm (escala 1:10), inscrevendo a placa, forno, exaustor e levando em consideração que todos os móveis serão cobertos com o mesmo tipo de portas, flanges - deve parecer completo, ritmicamente.

Duas tiras de papelão definem o valor de cada ângulo específico no lugar, prenda as folhas com uma pistola de cola. Em seguida, eles trazem a folha para a parede, marcam futuras ranhuras na placa de fibra, saliências para nichos, curvas de parede, contornos de pia, fogão elétrico, etc. Os pontos inicial / final das leituras não são fixados no gesso - a uma distância de 18 mm dos cantos (o tamanho da espessura do avental de cerâmica). Você também precisa levar em consideração que os ângulos reais das instalações diferem de 90 graus.

Experimentando cores

- Determine se o tampo da mesa deve ser claro ou escuro, talvez cinza?

- Avermelhado, bege, amarelado ou frio.

- As manchas que chegam são escuras em branco. Então de quê? Idem para o efeito oposto.

Corte a caixa de leite, misture a amostra adicionando vidro quebrado marrom, verde, transparente, mica, âmbar junto com o corante. O resultado é corrigido.

Independentemente dos aditivos, a base de concreto é clássica:

- para fundição - cimento + rio (preferencialmente quartzo) areia, proporção 1: 4;

- para modelagem - a proporção é 1: 3.

A água é adicionada gradualmente. A densidade da primeira solução é óleo. A densidade do segundo é plasticina. O molde é derramado primeiro. O segundo é amassado para concreto armado.

Durante a criação da amostra, a proporção dos ingredientes é registrada. Os principais componentes são comuns. Para melhorar a plasticidade da massa, recomenda-se adicionar 150 g de sabão em pó (solução) a 25 kg de cimento. Existe um plastificante de concreto universal no mercado que melhora a tenacidade e a plasticidade.

Preparação de formulário

O papelão é colocado sobre uma mesa sólida, ultrapassando os contornos do produto em 20 cm. A superfície é recoberta com PVC, com uma lâmina de espessuras. 2 mm (opções - poliestireno, cartão). Com tiras de aglomerado (vigas aplainadas) nos contornos desenhados, espalhe a prancha lubrificada com silicone, fixe com parafusos auto-roscantes, fixando-a de forma que o silicone ultrapasse a lacuna. O excesso é apagado. Para formar uma faceta na junção do substrato e do cordão, uma mangueira com diâmetro de 1 cm é fixada, preenchendo o vão da mangueira e as superfícies planas com massa para janela.

Você mesmo pode definir a configuração da faceta. Para fazer isso, uma prancha de madeira é desbastada na borda “sob a omoplata”, o perfil é cortado com um quebra-cabeças. Fabricado em madeira de lei, as propriedades repelentes à água são obtidas por impregnação com óleo de girassol. Com um tal ábaco, a massa para janela é distribuída com broches.

Para evitar que o cartão saia da perpendicular, ele é reforçado com nervuras de reforço de pedaços de compensado, aglomerado.

Os círculos são dispostos com plástico grosso, fixando-os também nas “nervuras”, furando “na varredura”. As curvas acentuadas são feitas de tiras de plástico grosso da mesma altura das laterais, aquecidas a 160 graus. O trabalho é realizado protegendo as mãos com luvas térmicas. Um filamento de tungstênio atrás de uma caixa de metal, coberto por uma caixa ainda maior - um design simplificado do aquecedor. Os plásticos escolhem refratários.

Nos locais das entradas dos tubos, recortes são colocados com tampões plásticos de xampus, de latas velhas, tubos de polipropileno, etc., presos com uma pistola de cola. Os lados controlados são borrifados com cera líquida (barra de sabão, como uma opção) de um spray doméstico. As superfícies secas são protegidas da adesão ao concreto 2-3 vezes.

Encha a mesa

O misturador de concreto é preenchido com cimento - 60% do volume, areia - 10%, frações sólidas - 29,5%. A água é de apenas 0,5%. Verifique a viscosidade, transfira manualmente ou a granel dos baldes. O concreto móvel é espalhado com espátula. A plasticina é pisoteada com palmeiras, pequenos blocos de madeira. Alinhe na borda superior com uma barra (ou um nível de construção do tipo "faca"). Alinhado, cubra sem folgas com filme plástico.

A massa grossa (para mesas "estuques") é assentada por uma equipe de fabricantes: em 50 minutos você precisa de tempo para esticar, compactar.

Colocar elementos decorativos e inserir fechos

A localização das ranhuras para as cavilhas, cantos de metal, se houver, é definida antecipadamente, marcada no modelo. Em seguida, o modelo é preso a uma moldura de madeira que coincide com a placa de contorno. A folha de modelo é perfurada (cortada) nas marcas.

As ranhuras para as buchas são formadas pelas próprias buchas e os cantos são soldados em peças de uma malha de reforço. Movendo os cantos ao longo da massa não congelada, eles encontram uma correspondência com o molde, despeje por cima.

Os suportes moldados pré-moldados com reforço saliente são soldados à malha de reforço. As inserções que se projetam além da bancada são alinhadas com ângulos e niveladas de acordo com as marcas indicadas no modelo.

Esmerilhamento, polimento

Após 2 semanas, a bancada é aberta, umedecida várias vezes, seca - para garantir o fim dos processos químicos. Uma laje seca é esmerilhada primeiro a partir do fundo. Em seguida, é virado, umedecido, seco e polido com uma trituradora P 80. Aumente o tamanho do grão em 50 valores, continue a lixar até obter uma superfície “espelhada”. O final do processo é esmeril P 500 com adição de água. O moedor deve ter proteção garantida contra umidade. Em locais inacessíveis, utiliza-se uma vara redonda com uma pele fixada nela, um bloco de madeira.

Restauração de uma antiga bancada de concreto

Primer para concreto é aplicado na velha bancada de concreto e seco. Distribua com uma espátula uma composição semelhante à anterior. As rachaduras são preenchidas com uma faca, furador, espátula. A superfície seca é lixada e repelente de água com cera líquida que dá brilho às superfícies de madeira (como Pronto).

Vídeo: como fazer uma bancada de concreto, uma pia de cozinha com suas próprias mãos - instruções

Acima, vimos como fazer uma bancada de concreto, abaixo - instruções para fazer uma pia com as próprias mãos.

Planos largos são confortáveis, expandindo visualmente o espaço. O arranjo da cozinha com bancadas retangulares comuns pode ser obtido cortando-se placas de aglomerado e MDF. Vale a pena se preocupar com o processo de fundição se apenas formas retangulares são planejadas? Além disso, em uma pequena cozinha é impossível apreciar uma linha ondulada espetacular. Você precisa de pelo menos 4–5 metros de parede livre.

classificação média 0 / 5. Número de avaliações: 0

Ainda sem avaliações. Seja o primeiro a avaliar.