Predtým sa pri inštalácii priemyselných a domácich komunikácií používali rúry z liatiny, ocele a medi. S príchodom polymérov, ktoré nie sú nižšie ako kovové výrobky z hľadiska pevnosti, odolnosti voči opotrebovaniu a inertnosti voči nárazu chemikálie, rúrkový materiál sa začal vyrábať z polypropylénu, polyetylénu, polyvinylchloridu, polybutylénu a atď.

Polyetylénové rúry pre plynovody sa osvedčili - sú praktické, flexibilné, ľahké a výrazne uľahčujú prepravu a inštaláciu. Ak sa rozhodnete splyňovať súkromný dom, nebude zbytočné podrobnejšie sa zoznámiť s technickými vlastnosťami, podmienkami a spôsobmi inštalácie polyetylénových rúrok.

Obsah článku:

-

HDPE potrubia pre plynovod

- Druhy a veľkosti

- Špecifikácia a označovanie

- Výhody a nevýhody polyetylénu

-

Inštalácia polyetylénových plynových potrubí

- Prehľad spôsobov pripojenia potrubia

- Pravidlá pre usporiadanie plynovodu HDPE

- Závery a užitočné video na túto tému

HDPE potrubia pre plynovod

Nízkotlakový polyetylén sa používa nielen na výrobu prvkov plynovodov. Používa sa aj na zariadenie iných komunikácií - vodovod, kanalizácia, ochranné technické potrubia. Typy potrubí sa líšia v zložení, vlastnostiach, označení.

Pozastavme sa nad výrobkami na prepravu plynu, ktorých výroba podlieha požiadavkám GOST R 50838-2009 (zastarané vydanie - GOST R 50838-95).

Druhy a veľkosti

Tlakové rúrky z polymérneho plynu môžu byť vyrobené iba z polyetylénu alebo vystužené ďalšími vrstvami.

Existujú teda tri typy:

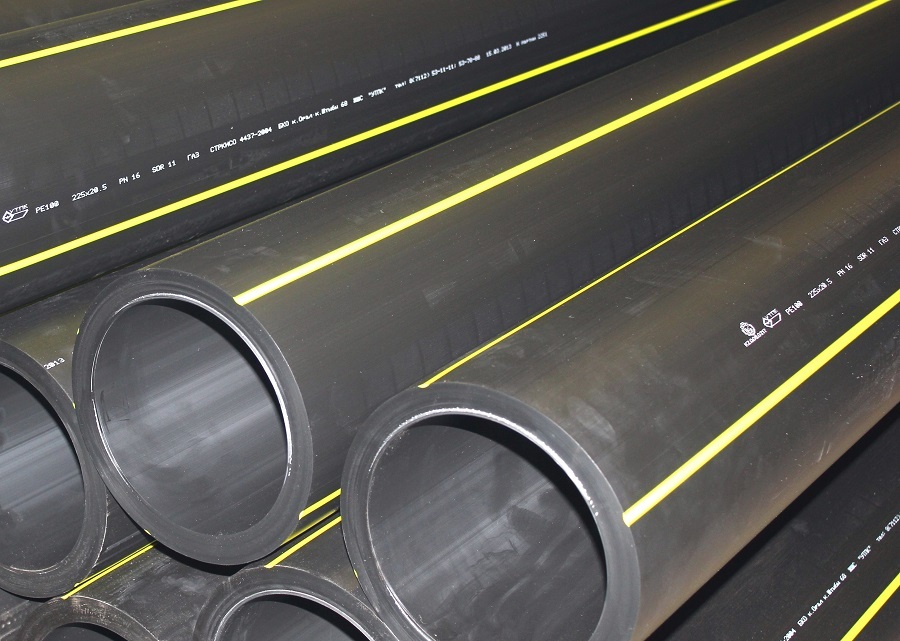

- polyetylén, vrátane tých, ktoré sú označené žltými pruhmi;

- polyetylén s koextrúznymi vrstvami umiestnenými vo vnútri alebo vonku;

- polyetylén s termoplastickým ochranným plášťom, ktorý je potrebné pred inštaláciou odstrániť.

Všetky typy potrubných materiálov sú určené na prepravu rôznych plynov, ktoré spĺňajú normy GOST 5542 a používajú sa ako suroviny alebo palivo pre priemyselné a domáce potreby. Prijímajú sa obmedzenia na používanie potrubí: max. Otrok. tlak - 1,2 MPa, max. teplota - / + 40 ° С.

Rúry sa predávajú v baleniach rôznych typov: výrobky s priemerom 200 mm a viac - iba v priamych častiach, tenšie - vo zvitkoch alebo zvitkoch

Priemyselné výrobky sa dodávajú v častiach 5-24 m, násobkoch 0,25 m, ale častejšie stredne dlhých, vhodných na prepravu špeciálnym zariadením - napríklad 13 m. záliv predpokladá rôzne dĺžky, ale častejšie nájdete pradená 200, 500, 700 m. Je možná aj výroba výrobkov iných dĺžok, ale iba po dohode s zákazníkov.

V závislosti od hrúbky steny a podradeného zariadenia. Tlaky v potrubí sú rozdelené do dvoch typov:

- PE-80. Hrúbka steny - 2-3 mm, slave. tlak - 3-6 MPa; vhodné pre plynové a vodné potrubia;

- PE-100. Hrúbka steny - 3,5 mm, prac. tlak - 8-12 MPa; je to vylepšená verzia PE 80, ktorá sa vyznačuje tepelnou odolnosťou a zvýšenou hustotou.

PE (varianty - PE, PE) v názve je polyetylén, čísla 80 a 100 sú triedy polyetylénu.

Z hľadiska ekonomickej uskutočniteľnosti sa značka PE 100 používa pri inštalácii vysokotlakového plynovodu alebo v špeciálnych prípady - napríklad na rekonštrukciu starej opotrebovanej diaľnice alebo výstavbu experimentálnych vetiev s tlakom 0,6 MPa a vyššie.

Špecifikácia a označovanie

Polyetylénové rúry vyrábané v továrni podliehajú požiadavkám uvedeným v GOST R 50838-2009. Medzi nimi sú odporúčania pre vzhľad a technické vlastnosti.

Vonkajšie by rúry mali mať hladký povrch, bez bublín, dutín a trhlín. Zahrnuté sú aj cudzie inklúzie viditeľné voľným okom. Povolené sú iba mierne zvlnenie a pozdĺžne pruhy

Pokiaľ ide o farbu, možnosť variability:

- PE 80 - žltá;

- PE 100 - žltá, oranžová, čierna so žltými / oranžovými pruhmi rovnomerne rozloženými.

Dokument predpisuje normy a charakteristiky, ako je odolnosť pri konštantnom vnútornom tlaku, predĺženie pri pretrhnutí, odolnosť proti šíreniu trhlín, tepelná stabilita a zvárateľnosť.

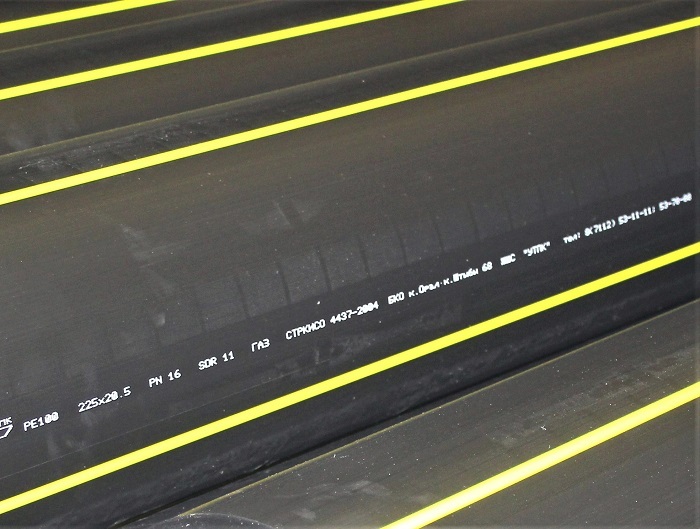

Výrobcovia používajú značenie rôznymi spôsobmi: tepelné razenie, farebná tlač, tepelné razenie s farbením. Interval medzi znakmi nie je dlhší ako 1 m

Označenie by nemalo ovplyvniť kvalitu materiálu, tj. Vyvolať praskliny, napučanie atď.

Písmená a čísla by mali byť ľahko čitateľné, čitateľné a zrozumiteľné. Medzi povinné patrí:

- ochranná známka alebo názov výrobcu;

- symbol potrubia;

- dátum výroby;

- menovitý priemer / hrúbka steny;

- vymenovanie;

- GOST.

Ostatné údaje sú názov krajiny, číslo šarže atď. - aplikovaný podľa ľubovôle.

Analyzujme napríklad jednu zo vzoriek:

LLC "Sfera" PE 80 SDR 11 - 150x10,5 PLYN GOST R 50838-2009

- LLC "Sfera" - výrobca

- PE -80 - druh polyetylénovej rúry

- SDR 11 - štandardný pomer rozmerov

- 150 - priemer

- 10,5 - hrúbka steny

- GAZ - vymenovanie

- GOST R 50838-2009 - normatívny dokument

Označením je ľahké určiť, či sú rúry vhodné na použitie v domácnosti alebo v priemysle, či zodpovedajú svojmu účelu a priemeru.

Výhody a nevýhody polyetylénu

Vďaka výhodám polyetylénu sa používa na prepravu tak nebezpečného druhu paliva, akým je zemný plyn.

Medzi hlavné výhody patria také vlastnosti, ako sú:

- Elektroizolačné vlastnosti. Polyetylén je plnohodnotné dielektrikum, nevedie elektrické prúdy. Pri inštalácii nie je potrebné žiadne uzemnenie.

- Odolný voči agresívnym chemikáliámktoré môžu byť obsiahnuté v pôde alebo vo výrobe.

- Žiadna korózia, schopnosť používať vo vlhkom prostredí.

- Plast, vďaka ktorému je potrubie chránené pred pohybmi zeme, expanziou počas zmrazovania, vodným kladivom.

- Pasivita k prenosu akustických vibrácií.

Stupeň odolnosti proti opotrebeniu je pomerne vysoký - výrobcovia moderných PE potrubí na plyn poskytujú záruku 30 až 50 rokov.

Jednou z významných výhod je nízka hmotnosť rúr, ktorá zjednodušuje prepravu, skladovanie a inštaláciu. Často nie je potrebné používať špeciálne zariadenia, čo znižuje celkové náklady na splyňovanie zariadení

Medzi nevýhody patrí taká vlastnosť polyetylénu, ako je fotodestrukcia. To znamená, že materiál pod vplyvom ultrafialového žiarenia rýchlo starne a rozpadá sa. Aby sa nejakým spôsobom zlepšila odolnosť polyetylénu voči slnečnému žiareniu, do materiálu sa pridáva čierny pigment ako stabilizačné činidlo.

Medzi ďalšie nevýhody patrí malý rozsah prevádzkových teplôt prepravovanej látky, priepustnosť kyslíka a závislosť technických charakteristík od vonkajšej teploty.

Vzhľadom na uvedené nevýhody sa plynovody vyrobené z polyetylénových rúrok používajú iba v zemi, kovové analógy sú inštalované v otvorených priestoroch.

Inštalácia polyetylénových plynových potrubí

Je zakázané nezávisle inštalovať plynovod do súkromného domu alebo priemyselného zariadenia. To by mala vykonať organizácia, ktorá má licenciu a licenciu odôvodnenú právom vykonávať tento druh práce. V budúcnosti tiež vykonáva údržbu - kontroly, testy alebo opravy.

Tím pracovníkov je spravidla zapojený do výstavby hlavného plynovodu podľa vopred vypracovaného plánu. Takmer vždy sa nezaobídete bez ťažkého vybavenia a špeciálneho náradia.

Najprv dostanú povolenie vykonávať stavebné práce, vytvoriť balík odhadov návrhu a postaviť os geodetického vyrovnania. Potom vykonávajú prípravu, ktorá zahŕňa plánovanie trasy, zemné práce, dopravu a kladenie potrubí, inštaláciu zvárací nástroj. A až potom pokračujte priamo k inštalačným prácam - kladeniu rúr a zváraniu.

Prehľad spôsobov pripojenia potrubia

Polyetylén sa líši v tom, že pri zahrievaní mení svoje vlastnosti a topí sa. Táto kvalita sa používa na vytváranie trvalých spojení plynovodov - tj zváranie rúr.

Existujú dva spôsoby zvárania:

- zadok, bez použitia tvarovaných prvkov;

- elektrofúzia, s použitím elektroodporových tvaroviek.

Prvá metóda sa používa na priemyselné účely, na zváranie rúr s veľkým priemerom, druhá - na vytváranie plynových vetiev pre domácnosť z centrálnej diaľnice.

Ak je potrebné odpojiteľné pripojenie, použije sa tretia metóda - kompresia. Konce rúrok sú spojené s kompresnými tvarovkami, ktoré je možné v prípade potreby odstrániť alebo vymeniť.

Technológia kompresie je dôležitá pre dočasné riešenia alebo projekty, ktoré sa majú v budúcnosti aktualizovať. Pre vodovodné potrubia sa však častejšie používajú odpojiteľné spojenia.

Najprv sa pozrime na to, ako sa zváranie vykonáva. Prípravné práce prebiehajú podľa jedného plánu:

- Výber a overovanie materiálov na inštaláciu a nástrojov. Ohrievače, škrabky a vyžínače sa vyčistia, odstránia sa zvyšky polyetylénu a prach a utrú sa rozpúšťadlom. Trecie povrchy a jednotky sú mazané. Vyberú sa puzdrá a svorky vhodné pre priemer.

- Voľba parametrov zvárania. Nástroje sú naprogramované, zadávajú určité parametre do pamäte vykurovacieho zariadenia.

- Príprava miesta. Konce rúrok sú očistené od piesku, priľnutej hliny, prachu a utreté. Voľné konce sú pokryté zátkami. Oxidované konce sa čistia škrabkami.

- Upevňovacie a centrovacie rúrky. Pred zváraním je potrebné odstrániť oválnosť, preto sú konce rúrok vycentrované a potom upevnené v požadovanej polohe - presne oproti sebe.

- Koncové obrábanie. Na konci sa z povrchu odstránia hranolky s hrúbkou 0,1 až 0,3 mm. Medzera medzi segmentmi spojenými na tupo by nemala byť väčšia ako 0,3 mm. Po vyčistení je potrebné zvárať bez kontaminácie.

Po prípravných prácach sa vykoná zváranie.

Zvar na tupo nastáva v dôsledku „fúzie“ roztavených koncov. Reflow je možné dosiahnuť pomocou nástroja na zahrievanie kotúča.

Pri zváraní je dôležité vziať do úvahy kritériá, ako sú teplota a čas pretavenia, koncová tlaková sila, dĺžka periódy rozrušovania, tlak počas zúženia a doba chladenia.

Zákazka:

Galéria obrázkov

Fotka od

Prvky sa vyberajú podľa veľkosti rúr, pričom priemer má rozhodujúci význam

Konce rúr na zváranie sú umiestnené na pracovný nástroj a zaistené, aby sa skontrolovala pripravenosť na zváranie.

Nainštalujte obkladový nástroj a otáčaním držadla obsluhujte obkladový nástroj, aby ste odstránili hornú vrstvu polyetylénu a pripravili rúry.

Po lícovaní sa odstránia odstránené hobliny, skontroluje sa kvalita odizolovania koncov, odmastia sa a skontroluje sa presnosť priliehajúcich hrán.

Upnutím vykurovacieho telesa medzi konce sa zahrejú a urobia prvý otrep

Odstráňte ohrievač a rýchlo znova pripojte roztavené konce zvýšením tlaku

Na miesto zvárania, kým sa šev nevychladne, dajú pečiatku zváračky, ktorá je zodpovedná za kvalitu práce.

Potom, čo bol zachovaný čas požadovaný pre fázu chladenia, sa rúrka vyberie zo zariadenia.

Krok 1 - inštalácia redukčných puzdier

Krok 2 - inštalácia potrubí do centralizátora

Krok 3 - obrátenie zadných partií

Krok 4 - vyčistenie pracovného priestoru a kontrola zarovnania

Krok 5 - inštalácia vykurovacieho zariadenia

Krok 6 - Vyrovnanie švu pri zvýšenom tlaku

Krok 7 - označenie zvaru

Krok 8 - demontáž zváracieho zariadenia

Známky spoľahlivého švu sú rovnomernou, rovnomernou jazvou, nemožnosťou oddeliť potrubie silou. Tavný zváraný spoj je považovaný za veľmi pevný a nevyžaduje ďalšie tesniace opatrenia.

Druhý spôsob je elektrofúzia - líši sa prítomnosťou spojovacích prvkov - spojok, adaptérov, ohybov, odpalísk. Na vnútornom povrchu tvaroviek je upevnená kovová špirála, ktorá sa ohrieva elektrickým prúdom a roztaví polyetylén. Výsledkom je, že tvarovky „rastú spolu“ s rúrkami a vytvárajú trvalé spoje.

Pri výbere prvkov na pripojenie polyetylénových plynových potrubí, ako aj počas postupu je dôležité vziať do úvahy parametre, ako sú napätie, časy zvárania a chladenia.

Technológia je jednoduchšia ako technológia zvárania na tupo a prebieha v nasledujúcom poradí:

Galéria obrázkov

Fotka od

Pred začatím práce je potrebné pripraviť si sadu nástrojov: vyžínač, frézu, merače, značkovač, zvinovací meter a kvapalinu na odmasťovanie

Aby bolo miesto rezu dokonale ploché, použite špeciálny nástroj - je nainštalovaný na konci potrubia a niekoľkokrát sa otáča

Adaptér musí vo všetkých ohľadoch zodpovedať rúrkam, ktoré sa majú pripojiť. Nezabudnite vziať do úvahy priemer a hrúbku steny

Po zmeraní dĺžky spojky a jej rozdelení na polovicu označte konce oboch rúrok na ďalšie skosenie

Nainštaluje sa špeciálne zariadenie na odstránenie vrchnej vrstvy polyetylénu a jeho otáčaním odstráni hobliny z povrchu.

Označia hranice oblasti zvárania a potom odmastia všetky zúčastnené oblasti - vnútorný povrch spojky a vonkajší povrch rúrok.

Rúry sú vložené do objímky a navzájom spojené čo najtesnejšie. Spojka je umiestnená presne v strede pracovnej oblasti

Elektródy sa vložia do špeciálnych otvorov v spojke a pripojí sa elektrický prúd. Polyetylén sa topí, čo má za následok monolitické spojenie

Krok 1 - príprava nástrojov a materiálov

Krok 2 - rezanie rúrok na pripojenie

Krok 3 - výber odporovej spojky

Krok 4 - označenie tupých sekcií na čistenie

Krok 5 - obrátenie zadných partií

Krok 6 - odmastenie spojky a potrubí

Krok 7 - inštalácia spojky do prevádzkovej polohy

Krok 8 - zváranie polyetylénových rúrok

Moderné zváracie stroje sú vybavené ovládacím panelom s displejom. Postup sa vykonáva podľa zvoleného programu v závislosti od typu potrubia.

Odpojiteľné pripojenia pri konštrukcii plynovodu sa používajú extrémne zriedkavo. Na to slúžia aj tvarovky, ale sú upevnené mechanicky, bez zahrievania.

Spojovacie prvky sa skladajú z dvoch častí - dutinky a tela. V dôsledku uťahovania závitových častí sa získa silné, ale nestabilné spojenie. Ak je potrebná dodatočná spoľahlivosť, časti tvarovky sú skrútené skrutkami a maticami.

Pravidlá pre usporiadanie plynovodu HDPE

Pri inštalácii a prevádzke polyetylénových rúrok je potrebné dodržať mnoho pravidiel na zaistenie prevádzkyschopnosti plynovodu a zariadenia a bezpečnosti používateľov.

Pokladanie diaľnic je veľa zákazov. Napríklad nie je možné viesť plyn pomocou rúrok HDPE v skalnatých a veľmi hlinitých pôdach, ako aj v pôdach s poklesom typu 2. Ak je oblasť náchylná na zemetrasenia a seizmicita je vyššia ako 6 bodov, na pokládku komunikácií je potrebné použiť iný materiál.

Polyetylén sa nepoužíva v priemyselných a obytných budovách, vonku, v kolektoroch a kanáloch. Namiesto toho sú nainštalované oceľové rúry

Ak je dovolené používať rúrky z HDPE, musí byť splnených niekoľko podmienok. Napríklad na strmých svahoch je potrebné zabezpečiť potrubie pred možnou eróziou zákopov a prijať ďalšie opatrenia na ich posilnenie.

Pri prechode podzemnými kolektormi alebo kanálmi, kanalizačnou alebo energetickou komunikáciou, studňou sú polyetylénové rúry uzavreté v kovových skriniach. Vzdialenosť od povrchu plynovodu k vnútornej stene skrine je najmenej 10 cm.

Do jedného výkopu je možné umiestniť dva alebo viac plynovodov, ale s prístupom do každej vetvy na účely údržby alebo opravy.

V severných oblastiach, kde teplota klesá pod -40 ° C, sa hĺbka inštalácie zvýši na 2,0-3,2 m.

Oboznámi vás s tým, ako je plynovod položený v puzdre s jeho zavedením do splyňovaného domu ďalší článok, ktoré radíme prečítať všetkým majiteľom predmestských nehnuteľností.

Závery a užitočné video na túto tému

Pravidlá elektrofúzneho zvárania:

O vlastnostiach zvárania na tupo:

Ako funguje stroj na zváranie rúrok HDPE:

Tradičným sa stalo používanie polyetylénových rúrok na splyňovanie priemyselných a obytných zariadení.

HDPE je odolný a spoľahlivý materiál, ktorý nespôsobuje strach. Inštaláciu plynovodu by však mali vykonávať výlučne inštalatéri plynových sietí, ktorí majú skúsenosti a poznajú technológiu zvárania polyetylénu.

Zanechajte prosím komentáre v nižšie uvedenom blokovom formulári, uverejnite fotografie na tému článku, položte otázky. Podeľte sa o svoje skúsenosti s výstavbou polyetylénového plynovodu. Je možné, že vami poskytnuté informácie a odporúčania budú pre návštevníkov stránok užitočné.