Zlúčeniny síry v rôznych pomeroch sú obsiahnuté v zemnom plyne extrahovanom z polí na dodanie spotrebiteľovi potrubím. Ak sa ich nezbavíte, agresívne látky zničia potrubie a spôsobia, že armatúry budú nepoužiteľné. Spaľovaním kontaminovaného modrého paliva sa navyše uvoľňujú toxíny.

Aby sa zabránilo negatívnym dôsledkom, vykonáva sa čistenie plynného amínu zo sírovodíka. Toto je najľahší a najlacnejší spôsob, ako oddeliť škodlivé zložky od horľavého minerálu. Povieme vám, ako pokračuje proces separácie inklúzií síry, ako je usporiadaná a funguje čistiaca jednotka.

Obsah článku:

- Účel čistenia fosílnych palív

- Existujúce metódy separácie sírovodíka

- Ako funguje typická inštalácia

- Štyri možnosti čistenia pomocou alkoholamínov

- Závery a užitočné video na túto tému

Účel čistenia fosílnych palív

Plyn je najobľúbenejším palivom. Láka na najdostupnejšiu cenu a spôsobuje najmenšie škody na životnom prostredí. Medzi nesporné výhody patrí jednoduchosť riadenia spaľovacieho procesu a schopnosť zaistiť všetky stupne spracovania paliva v priebehu získavania tepelnej energie.

Prírodná plynná fosília sa však ťaží v čistej forme, pretože súčasne s extrakciou plynu zo studne sa odčerpávajú súvisiace organické zlúčeniny. Najbežnejším z nich je sírovodík, ktorého obsah sa v závislosti od odboru pohybuje od desatín do desať percent alebo viac.

Galéria obrázkov

Fotka od

Zemný plyn je najrozšírenejším a najžiadanejším druhom paliva, ktorého popularita nezávisí iba od cenovej dostupnosti

Väčšina domácich sporákov a varných jednotiek v potravinárskom priemysle beží na hlavný plyn

Najlepšou možnosťou na vykurovanie veľkých priemyselných podnikov je plyn. Najmenej škodí prírodnému prostrediu, nevypúšťa sadze a nerozpustné produkty spaľovania

Plynové kotly sa najčastejšie používajú na prípravu teplej vody a vykurovanie súkromných domov / bytov, malých a stredných komerčných budov, dielní.

Plyn sa používa na dosiahnutie požadovanej teploty pracovného prostredia v chemickom a potravinárskom priemysle

Zemný plyn je potrebný na získanie priemyselných plynov, ktoré sa potom používajú pri zváraní, pri napájaní rôznych ohrievačov

Hlavný plyn sa používa ako cenná surovina na výrobu mnohých chemických zlúčenín, z ktorých sa potom vyrábajú všetky druhy polymérnych výrobkov

Bez ohľadu na účel použitia zemného plynu musí byť pred dodaním do potrubia očistený od sírovodíka a iných organických zlúčenín.

Zemný plyn je najbežnejším palivom

Použitie plynu pri varení

Použitie plynu na vykurovanie priemyselných podnikov

Atmosférický plynový kotol

Použitie plynu v priemyselných procesoch

Výroba priemyselných plynov

Využitie plynu ako suroviny v chemickom priemysle

Doprava plynu plynovodom

Sírovodík je jedovatý, nebezpečný pre životné prostredie a škodlivý pre katalyzátory používané pri spracovaní plynu. Ako sme už uviedli, táto organická zlúčenina je mimoriadne agresívna voči oceľovým rúrkam a kovovým ventilom.

Prirodzene, koroduje súkromný systém a hlavný plynovod, sírovodík vedie k únikom modrého paliva a s tým súvisí mimoriadne negatívne, rizikové situácie. Na ochranu spotrebiteľa sa zdraviu škodlivé zlúčeniny odstraňujú zo zloženia plynného paliva ešte pred jeho dodaním do potrubia.

Podľa štandardov zlúčenín sírovodíka v plyne prepravovanom potrubím nesmie prekročiť 0,02 g / m³. V skutočnosti je ich však oveľa viac. Na dosiahnutie hodnoty regulovanej GOST 5542-2014 je potrebné čistenie.

Existujúce metódy separácie sírovodíka

Okrem sírovodíka prevládajúceho na pozadí iných nečistôt môže modré palivo obsahovať ďalšie škodlivé zlúčeniny. Nájdete v ňom oxid uhličitý, ľahké merkaptány a sírovodík. Ale priamo bude vždy prevládať sírovodík.

Galéria obrázkov

Fotka od

Prítomnosť organických nečistôt v zemnom plyne je hlavnou príčinou korózie oceľových potrubí a tvaroviek. Jeho výsledky sú poľutovaniahodné

Vzhľadom na vzhľad hrdze sú steny plynového potrubia tenšie. V dôsledku toho sa stratí tesnosť. V najlepšom prípade úniky plynu spôsobia náklady, v najhoršom prípade výbuchy a otravy

Hrdza, ktorá sa objaví v potrubí, sa rýchlo rozšíri na uzatváracie ventily. Hrdzavé kohútiky a ventily nie je možné zatvoriť v nebezpečnej situácii alebo na opravu

V dôsledku hrdze sa vo vnútri rúrok objaví reliéf, dokonca sa môže vytvoriť čiastočné prekrytie trasy. Výsledkom vyššie uvedeného negatívu môže byť výbuch, ktorého jedným z dôvodov je často nestabilita tlaku v plynovom systéme.

Korózia vo vnútri plynového potrubia

Strata tesnosti plynovodu

Hrdzavenie oceľových tvaroviek plynovodu

Výbuch plynu v dôsledku nestabilného tlaku

Je potrebné poznamenať, že je povolený určitý nevýznamný obsah zlúčenín síry v čistenom plynnom palive. Špecifický údaj tolerancie závisí od účelov, na ktoré sa plyn vyrába. Napríklad na výrobu etylénoxidu musí byť celkový obsah síry nižší ako 0,0001 mg / m³.

Metóda čistenia sa vyberá na základe požadovaného výsledku.

Všetky v súčasnosti existujúce metódy sú rozdelené do dvoch skupín:

- Sorpcia. Spočívajú v absorpcii zlúčenín sírovodíka pevným (adsorpčným) alebo kvapalným (absorpčným) činidlom, po ktorom nasleduje uvoľnenie síry alebo jej derivátov. Potom sa škodlivé nečistoty uvoľnené z plynu zlikvidujú alebo recyklujú.

- Katalytický. Spočívajú v oxidácii alebo redukcii sírovodíka s jeho premenou na elementárnu síru. Proces sa vykonáva v prítomnosti katalyzátorov - látok, ktoré stimulujú priebeh chemickej reakcie.

Adsorpcia zahŕňa zber sírovodíka jeho koncentráciou na povrch tuhej látky. Na adsorpčný proces sa najčastejšie používajú granulované materiály na báze aktívneho uhlia alebo oxidu železa. Veľká povrchová plocha charakteristická pre zrná maximalizuje retenciu molekúl síry.

Všetky metódy čistenia modrého paliva sú rozdelené na sorpčné a katalytické. Čistiace zariadenie je zamerané na princíp fungovania konkrétnej technológie. Existujú však zariadenia, v ktorých je kombinovaných niekoľko spôsobov, vďaka ktorým sa vykonáva komplexné čistenie.

Absorpčná technológia sa líši v tom, že plynné nečistoty sírovodíka sú rozpustené v aktívnej kvapalnej látke. V dôsledku toho plynné kontaminanty prechádzajú do kvapalnej fázy. Potom sa izolované škodlivé zložky odstránia stripovaním, inak desorpciou, týmto spôsobom sa odstránia z reaktívnej kvapaliny.

Napriek tomu, že adsorpčná technológia odkazuje na „suché procesy“ a umožňuje vám vyrábať jemné čistenie modrého paliva, pri odstraňovaní znečistenia zo zemného plynu sa častejšie používa absorpcia. Zber a eliminácia zlúčenín sírovodíka pomocou kvapalinových absorbérov je výnosnejší a účelnejší.

Najpopulárnejším typom adsorbéra je aktívne uhlie, ktoré sa používa vo forme kapsúl alebo zŕn. Povrch každého prvku „absorbuje“ sírovodík a ďalšie organické inklúzie

Absorpčné metódy používané pri čistení plynu sú rozdelené do nasledujúcich troch skupín:

- Chemický. Vyrábajú sa pomocou rozpúšťadiel, ktoré voľne reagujú s kyslými kontaminantmi sírovodíka. Etanolamíny alebo alkanolamíny majú najvyššiu absorpčnú kapacitu spomedzi chemických sorbentov.

- Fyzické. Vykonávajú sa fyzikálnym rozpúšťaním plynného sírovodíka v kvapalinovom absorbéri. Navyše, čím vyšší je parciálny tlak plynnej znečisťujúcej látky, tým rýchlejšie prebieha proces rozpúšťania. Ako absorbér sa používa metanol, propylénkarbonát atď.

- Kombinované. V zmiešanej verzii extrakcie sírovodíka sú zahrnuté obe technológie. Hlavnú prácu vykonáva absorpcia a jemné dodatočné spracovanie sa vykonáva pomocou adsorbentov.

Pol storočia je najžiadanejšou a najpopulárnejšou technológiou na ťažbu a odstraňovanie z fosílnych palív sírovodík a kyselina uhličitá je chemické čistenie plynu pomocou amínového sorbentu používaného vo forme vodného roztoku Riešenie.

Sorpčné metódy čistenia prírodného paliva sú založené na schopnosti pevných a kvapalných látok reagujú so sírovodíkom a inými organickými nečistotami, čím ich uvoľňujú z kompozície plyn

Amínová technológia je vhodnejšia na manipuláciu s veľkými objemami plynu, pretože:

- Nedostatok deficitu. Činidlá je možné vždy kúpiť v množstve potrebnom na čistenie.

- Prijateľná nasiakavosť. Amíny sú vysoko absorpčné. Zo všetkých použitých látok sú len tieto schopné odstrániť 99,9% sírovodíka z plynu.

- Prioritné charakteristiky. Vodné roztoky amínov sa vyznačujú maximálnou prijateľnou viskozitou, hustotou pár, tepelnou a chemickou stabilitou a nízkou tepelnou kapacitou. Ich vlastnosti zaisťujú najlepší možný absorpčný proces.

- Žiadna toxicita reaktívnych látok. Toto je dôležitý argument, ktorý ľudí presviedča, aby sa uchýlili k amínovej metóde.

- Selektivita. Kvalita potrebná na selektívnu absorpciu. Umožňuje postupné uskutočnenie potrebných reakcií v poradí potrebnom na dosiahnutie optimálnych výsledkov.

Medzi etanolamíny používané v chemických metódach čistenia plynu zo sírovodíka a oxidu uhličitého patria monoetanolamíny (MEA), dietanolamíny (DEA), trietanolamíny (TEA). Okrem toho sa z plynu a H odstraňujú látky s predponami mono- a di-2S a CO2. Ale tretia možnosť pomáha odstrániť iba sírovodík.

Na selektívne čistenie modrého paliva sa používajú metyldietanolamíny (MDEA), diglykolamíny (DHA) a diizopropanolamíny (DIPA). Selektívne absorbenty sa používajú hlavne v zahraničí.

Prirodzene ideálne absorbenty na splnenie všetkých požiadaviek na čistenie pred dodaním do systému plynové kúrenie a dodávka ďalších zariadení zatiaľ neexistuje. Každé rozpúšťadlo má určité plusy a mínusy. Pri výbere reaktívnej látky jednoducho určia najvhodnejšie z množstva navrhovaných.

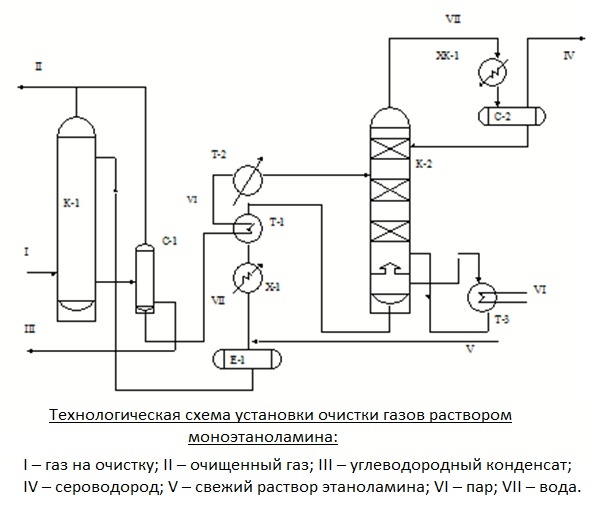

Ako funguje typická inštalácia

Maximálna absorpčná kapacita vo vzťahu k H2S je charakterizovaný roztokom monoetanolamínu. Toto činidlo má však niekoľko významných nevýhod. Vyznačuje sa pomerne vysokým tlakom a schopnosťou vytvárať nevratné zlúčeniny so sírovodíkom počas prevádzky jednotky na čistenie plynného amínu.

Prvá nevýhoda je odstránená spláchnutím, v dôsledku ktorého sa para amínu čiastočne absorbuje. S druhým sa len zriedka stretávame pri spracovaní poľných plynov.

Galéria obrázkov

Fotka od

Extrakcia sírovodíka a súvisiacich organických zložiek z prírodných fosílnych palív sa vykonáva v absorpčných závodoch

Zariadenia je možné postaviť v blízkosti poľa, inštalovať na trase alebo pred vchodom do závodu na spracovanie plynu. V každom prípade sa čistenie vykonáva pred dodávkou plynného paliva spotrebiteľovi.

Opatrenia na čistenie plynu a používané zariadenia sa neustále zlepšujú. Ak sa skôr oddeľovala síra oddelená od zloženia prírodnej plynnej zmesi, teraz je to tak sa skladujú a odosielajú na výrobu kyseliny sírovej, papiera, oxidu uhličitého, suchého ľadu, gumy a ďalších ďalší

Čistenie absorbéra nie je lacné. Výrazne zvyšuje náklady na spracované palivo. Viacnásobné použitie roztoku amínu v inštalácii vám však umožňuje znížiť náklady.

Absorpčné zariadenie na extrakciu sírovodíka z plynu

Komplex čističiek na diaľnici

Pokročilé komplexy úpravy plynu

Plynovod úpravne zemného plynu

Koncentrácia vodného roztoku monoetanolamínu sa volí empiricky, na základe uskutočnených štúdií sa odoberá na čistenie plynu z určitého poľa. Pri výbere percenta činidla sa berie do úvahy jeho schopnosť odolávať agresívnym účinkom sírovodíka na kovové súčasti systému.

Typický obsah absorbentu je obvykle v rozmedzí od 15 do 20%. Často sa však stáva, že koncentrácia sa zvýši na 30% alebo sa zníži na 10% v závislosti od toho, aký vysoký stupeň čistenia by mal byť. Títo. na aký účel sa pri zahrievaní alebo pri výrobe polymérnych zlúčenín bude používať plyn.

Všimnite si toho, že zvýšenie koncentrácie amínových zlúčenín znižuje korozívny potenciál sírovodíka. Je však potrebné vziať do úvahy, že v tomto prípade sa spotreba činidla zvyšuje. V dôsledku toho náklady na upravený komerčný plyn rastú.

Hlavnou jednotkou čistiarne je absorbér disku alebo zabalenej verzie. Jedná sa o vertikálne orientovaný prístroj, ktorý vyzerá ako skúmavka s dýzami alebo doskami umiestnenými vo vnútri. V jeho spodnej časti je vstup pre prívod zmesi surových plynov a v hornej časti je výstup do práčky.

Ak je plyn, ktorý sa má v zariadení čistiť, pod tlakom dostatočným na prechod činidla do výmenníka tepla a potom do stripovacej kolóny, proces prebieha bez účasti čerpadla. Ak tlak nestačí na priebeh procesu, odtok je stimulovaný technológiou čerpania.

Prúd plynu sa po prechode vstupným separátorom vstrekuje do spodnej časti absorbéra. Potom prechádza cez podnosy alebo dýzy umiestnené v strede tela, na ktorých sa usadzujú kontaminanty. Trysky, úplne navlhčené roztokom amínu, sú oddelené mriežkami na rovnomerné rozloženie činidla.

Potom sa modré palivo očistené od kontaminácie odošle do pračky. Toto zariadenie môže byť zapojené do recyklačného okruhu za absorbérom alebo umiestnené v jeho hornej časti.

Použitý roztok steká po stenách absorbéra a je odoslaný do stripovacej kolóny - desorberu s kotlom. Tam sa roztok vyčistí od absorbovaných kontaminantov parami uvoľnenými počas vriacej vody, aby sa vrátil späť do zariadenia.

Regenerované, t.j. roztok zbavený zlúčenín sírovodíka prúdi do výmenníka tepla. V ňom sa kvapalina ochladzuje v procese prenosu tepla na ďalšiu časť kontaminovaného roztoku a potom sa čerpá do chladničky na úplné ochladenie a kondenzáciu pary.

Ochladený absorpčný roztok sa privádza späť do absorbéra. Takto cirkuluje činidlo v inštalácii. Jeho pary sa tiež ochladia a prečistia od kyslých nečistôt, načo doplnia zásoby činidla.

Schémy čistenia plynu sa najčastejšie používajú s monoetanolamínom a dietanolamínom. Tieto činidlá umožňujú extrahovať z modrého paliva nielen sírovodík, ale aj oxid uhličitý.

Ak je potrebné súčasne odstrániť CO z upraveného plynu2 a H.2S, vykonáva sa dvojstupňové čistenie. Spočíva v použití dvoch roztokov, líšiacich sa koncentráciou. Táto možnosť je ekonomickejšia ako jednostupňové čistenie.

Plynné palivo sa najskôr vyčistí silným zložením s obsahom činidla 25-35%. Potom sa na plyn pôsobí slabým vodným roztokom, v ktorom je účinná látka iba 5-12%. Výsledkom je, že hrubé aj jemné čistenie sa vykonáva s minimálnou spotrebou roztoku a rozumným využitím generovaného tepla.

Štyri možnosti čistenia pomocou alkoholamínov

Alkonolamíny alebo aminoalkoholy sú látky obsahujúce nielen aminoskupinu, ale aj hydroxyskupinu.

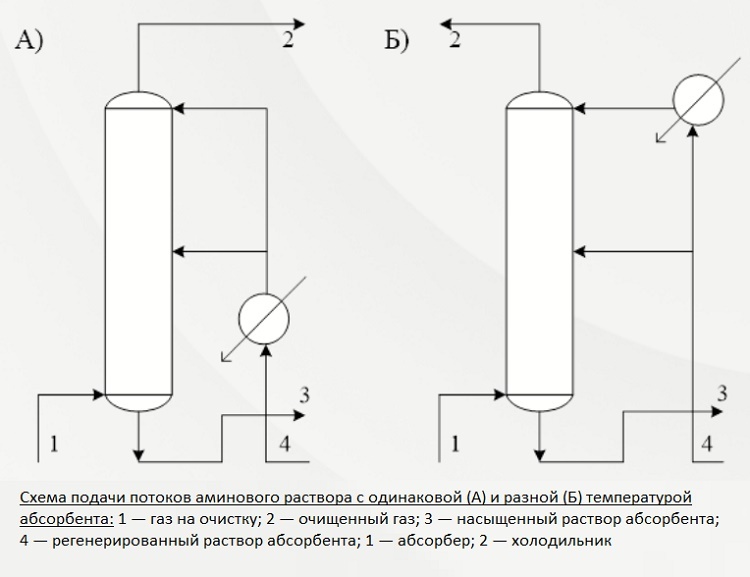

Konštrukcia zariadení a technológií na čistenie zemného plynu alkanolamínmi sa líši predovšetkým v spôsobe dodávania absorbujúcej látky. Na čistenie plynu pomocou tohto druhu amínu sa najčastejšie používajú štyri hlavné metódy.

Prvý spôsob. Predurčuje dodávku aktívneho roztoku v jednom prúde zhora. Celý objem absorbentu je smerovaný do horného zásobníka inštalácie. Proces čistenia prebieha pri teplote nie vyššej ako 40 ° C.

Najjednoduchšia metóda čistenia zahŕňa dodanie aktívneho roztoku do jedného prúdu. Táto technika sa používa, ak je v plyne malé množstvo nečistôt.

Táto technika sa zvyčajne používa na ľahké znečistenie zlúčeninami sírovodíka a oxidom uhličitým. V tomto prípade je celkový tepelný efekt na výrobu komerčného plynu spravidla nízky.

Druhý spôsob. Táto možnosť úpravy sa používa vtedy, ak je v plynných palivách vysoký obsah zlúčenín sírovodíka.

V tomto prípade sa reaktívny roztok privádza do dvoch prúdov. Prvý s objemom asi 65-75% z celkovej hmotnosti je odoslaný do stredu zariadenia, druhý je dodávaný zhora.

Amínový roztok steká po poschodiach a stretáva sa so stúpajúcimi prúdmi plynu, ktoré sú čerpané do spodnej misky absorpčnej jednotky. Pred podávaním sa roztok zahreje na maximálne 40 ° C, ale počas interakcie plynu s amínom sa teplota výrazne zvýši.

Aby sa zabránilo poklesu účinnosti čistenia v dôsledku zvýšenia teploty, prebytočné teplo sa odstráni spolu s odpadovým roztokom nasýteným sírovodíkom. A v hornej časti jednotky sa tok ochladzuje, aby sa extrahovali zvyšky kyslých zložiek spolu s kondenzátom.

Druhý a tretí z opísaných spôsobov predurčuje dodávku absorpčného roztoku v dvoch prúdoch. V prvom prípade je činidlo dodávané pri rovnakej teplote, v druhom - pri rôznych

Je to ekonomický spôsob, ako znížiť spotrebu energie aj aktívneho roztoku. Dodatočné zahrievanie sa nevykonáva v žiadnom štádiu. Technologicky ide o dvojúrovňové čistenie, ktoré umožňuje pripraviť komerčný plyn na dodávku do hlavného potrubia s najmenšími stratami.

Tretí spôsob. Ide o dodávku absorbéra do čistiacej jednotky v dvoch prúdoch s rôznymi teplotami. Táto technika sa používa, ak je v sírovom plyne okrem sírovodíka a oxidu uhličitého aj CS2a COS.

Prevažná časť absorbéra, približne 70-75%, sa zahreje na 60-70 ° C a zostávajúca časť iba na 40 ° C. Prúdy sú dodávané do absorbéra rovnakým spôsobom ako vo vyššie opísanom prípade: zhora a do stredu.

Vytvorenie zóny s vysokou teplotou umožňuje rýchlo a efektívne odstrániť organické nečistoty z plynnej hmoty v spodnej časti čistiacej kolóny. A na vrchu sa oxid uhličitý a sírovodík zrážajú amínom štandardnej teploty.

Štvrtý spôsob. Táto technológia predurčuje dodávku vodného roztoku amínu v dvoch prúdoch s rôznym stupňom regenerácie. To znamená, že jeden sa dodáva nerafinovaný s obsahom inklúzií sírovodíka, druhý bez nich.

Prvý prúd nemožno nazvať úplne znečisteným. Kyslé zložky obsahuje iba čiastočne, pretože niektoré z nich sa odstránia počas chladenia na + 50 ° / + 60 ° C vo výmenníku tepla. Tento prúd roztoku sa odoberá zo spodnej časti striptéra, ochladí sa a nasmeruje do stredu kolóny.

So značným obsahom zložiek sírovodíka a oxidu uhličitého v plynnom palive sa čistenie vykonáva dvoma prúdmi roztoku s rôznym stupňom regenerácie

Hĺbkovo sa vyčistí iba tá časť roztoku, ktorá sa čerpá do horného sektora zariadenia. Teplota tohto prúdu zvyčajne nepresahuje 50 ° C. Tu sa vykonáva jemné čistenie plynných palív. Táto schéma vám umožňuje znížiť náklady najmenej o 10% znížením spotreby pary.

Je zrejmé, že metóda čistenia je zvolená na základe prítomnosti organických kontaminantov a ekonomickej uskutočniteľnosti. V každom prípade vám rozmanitosť technológií umožňuje vybrať si najlepšiu možnosť. Na tej istej jednotke na úpravu plynného amínu je možné meniť stupeň čistenia, pričom sa získa modré palivo s potrebným plynové kotly, charakteristiky sporákov, ohrievačov.

Závery a užitočné video na túto tému

Nasledujúce video vás zoznámi so špecifikami extrakcie sírovodíka z pridruženého plynu produkovaného spolu s ropou ropným vrtom:

Video predstavuje zariadenie na čistenie modrého paliva zo sírovodíka s výrobou elementárnej síry na ďalšie spracovanie:

Autor tohto videa vám povie, ako sa doma zbaviť sírovodíka z bioplynu:

Voľba metódy čistenia plynu sa v prvom rade riadi riešením konkrétneho problému. Umelec má dva spôsoby: riadiť sa osvedčenou schémou alebo uprednostniť niečo nové. Hlavnou zásadou by však mala byť ekonomická uskutočniteľnosť pri zachovaní kvality a získaní požadovaného stupňa spracovania.