Tidigare, när man installerade industri- och hushållskommunikation, användes rör av gjutjärn, stål, koppar. Med tillkomsten av polymerer som inte är sämre än metallprodukter när det gäller styrka, slitstyrka och inertitet mot stötar kemikalier började rörmaterial tillverkas av polypropen, polyeten, polyvinylklorid, polybutylen och NS.

Polyetenrör för gasledningar har visat sig bra - de är praktiska, flexibla, lätta och avsevärt underlättar transport och installation. Om du bestämmer dig för att förgasa ett privat hus är det inte överflödigt att lära dig mer detaljerat om de tekniska egenskaperna, villkoren och metoderna för att installera polyetenrör.

Innehållet i artikeln:

-

HDPE -rör för gasledningar

- Typer och storlekar

- Specifikationer och märkning

- Fördelar och nackdelar med polyeten

-

Installation av gasrör av polyeten

- Översikt över röranslutningsmetoder

- Regler för arrangemang av HDPE -gasledningen

- Slutsatser och användbar video om ämnet

HDPE -rör för gasledningar

Lågtryckspolyeten används inte bara för tillverkning av gasledningar. Det används också för enheten för annan kommunikation - vattenförsörjning, avlopp, tekniska skyddsledningar. Rörtyper skiljer sig åt i sammansättning, egenskaper, märkning.

Låt oss stanna på produkter för gastransport, vars produktion är föremål för kraven GOST R 50838-2009 (föråldrad utgåva - GOST R 50838-95).

Typer och storlekar

Polymer tryckrör för gas kan endast bestå av polyeten eller förstärkas med ytterligare lager.

Det finns alltså tre typer:

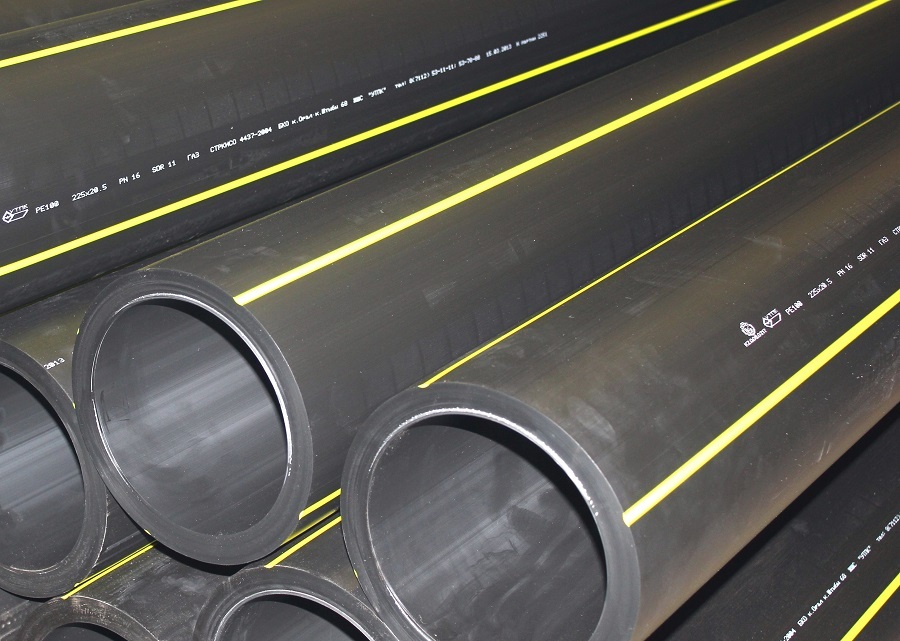

- polyeten, inklusive de märkta med gula ränder;

- polyeten med coextrusionsskikt belägna inuti eller utvändigt;

- polyeten med en termoplastisk skyddshölje, som måste tas bort före installation.

Alla typer av rörmaterial är avsedda för transport av olika gaser som uppfyller kraven i GOST 5542 och används som råvaror eller bränsle för industriella och inhemska behov. Begränsningar för användning av rörledningar accepteras: max slav. tryck - 1,2 MPa, max arbete. temperatur - / + 40 ° С.

Rör säljs i förpackningar av olika typer: produkter med en diameter på 200 mm och högre - endast i raka sektioner, tunnare - i spolar eller spolar

Industriprodukter levereras i sektioner på 5-24 m, multiplar på 0,25 m, men oftare av medellängd, lämpliga för transport med specialutrustning - till exempel 13 m. spolen antar olika längder, men oftare kan du hitta nycklar på 200, 500, 700 m. Det är möjligt att producera produkter av andra längder, men bara efter överenskommelse med kunder.

Beroende på väggtjocklek och slav. rörtryck är indelade i två typer:

- PE-80. Väggtjocklek - 2-3 mm, slav. tryck - 3-6 MPa; lämplig för gas- och vattenledningar;

- PE-100. Väggtjocklek - 3,5 mm, arbete. tryck - 8-12 MPa; det är en förbättrad version av PE 80, kännetecknad av värmebeständighet och ökad densitet.

PE (varianter - PE, PE) i namnet är polyeten, siffrorna 80 och 100 är polyetenkvaliteter.

Ur ekonomisk genomförbarhet används märket PE 100 när man installerar en högtrycksgasledning eller i speciella fall - till exempel för rekonstruktion av en gammal uttjänt motorväg eller konstruktion av försöksgrenar med ett tryck på 0,6 MPa och högre.

Specifikationer och märkning

Fabrikstillverkade polyetenrör omfattas av kraven i GOST R 50838-2009. Bland dem finns rekommendationer för utseende och tekniska egenskaper.

Utifrån bör rören ha en slät yta, fri från bubblor, håligheter och sprickor. Utländska inneslutningar som är synliga för blotta ögat utesluts också. Endast lätt våg och längsgående ränder är tillåtna

När det gäller färg, möjligheten till variation:

- PE 80 - gul;

- PE 100 - gul, orange, svart med gul / orange ränder jämnt fördelade.

Dokumentet föreskriver normer och egenskaper som motstånd vid konstant internt tryck, brottöjning, motståndskraft mot sprickbildning, termisk stabilitet och svetsbarhet.

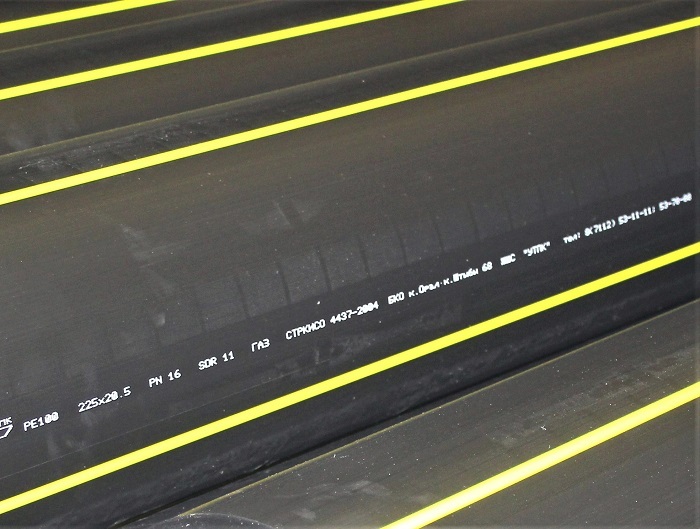

Tillverkare tillämpar märkning på olika sätt: termisk prägling, färgtryck, termisk prägling med färgning. Intervallet mellan tecken är högst 1 m

Märkningen ska inte påverka materialets kvalitet, det vill säga framkalla sprickor, svullnad etc.

Bokstäver och siffror ska vara lättlästa, läsbara och begripliga. De obligatoriska inkluderar:

- tillverkarens varumärke eller namn;

- rörsymbol;

- tillverkningsdatum;

- nominell diameter / väggtjocklek;

- utnämning;

- GOST.

Resten av uppgifterna är landets namn, batchnummer etc. - tillämpas efter behag.

Låt oss till exempel analysera ett av proverna:

LLC "Sfera" PE 80 SDR 11 - 150x10.5 GAS GOST R 50838-2009

- LLC "Sfera" - tillverkare

- PE -80 - typ av polyetenrör

- SDR 11 - Standardmått

- 150 - diameter

- 10,5 - väggtjocklek

- GAZ - möte

- GOST R 50838-2009 - normativt dokument

Genom att markera är det lätt att avgöra om rören är lämpliga för hushållsbruk eller industriellt bruk, om de motsvarar ändamål och i diameter.

Fördelar och nackdelar med polyeten

På grund av fördelarna med polyeten används den för att transportera en så farlig typ av bränsle som naturgas.

De främsta fördelarna inkluderar sådana egenskaper som:

- Elektriska isolerande egenskaper. Polyeten är ett fullvärdigt dielektrikum, leder inte elektriska strömmar. Ingen jordning krävs under installationen.

- Resistent mot aggressiva kemikaliersom kan finnas i jorden eller i produktionen.

- Ingen korrosion, förmågan att använda i en fuktig miljö.

- Plast, tack vare vilken rörledningen är skyddad från markrörelser, expansion under frysning, vattenhammare.

- Passivitet för överföring av akustiska vibrationer.

Graden av slitstyrka är ganska hög - tillverkare av moderna PE -rör för gas ger en garanti från 30 till 50 år.

En av de betydande fördelarna är rörens låga vikt, vilket förenklar transport, lagring och installation. Ofta finns det inget behov av att använda specialutrustning, vilket minskar den totala kostnaden för förgasning av anläggningar

Nackdelarna inkluderar en sådan egenskap hos polyeten som fotodestruktion. Detta innebär att materialet snabbt åldras och smulas under påverkan av ultraviolett strålning. För att på något sätt förbättra polyetenens motståndskraft mot solstrålning tillsätts svart pigment till materialet som ett stabiliseringsmedel.

Andra nackdelar inkluderar ett litet drifttemperaturintervall för den transporterade substansen, syrepermeabilitet och beroendet av tekniska egenskaper av yttre temperatur.

På grund av de listade nackdelarna används gasledningar av polyetenrör endast i marken, metallanaloger installeras i öppna områden.

Installation av gasrör av polyeten

Det är förbjudet att självständigt installera en gasledning till ett privat hus eller industrianläggning. Detta bör göras av en organisation som har en licens och en licens som är motiverad av rätten att utföra denna typ av arbete. Hon utför också underhåll i framtiden - kontroller, tester eller reparationer.

Vanligtvis är ett team av arbetare involverade i konstruktionen av huvudgasledningen enligt en förutvecklad plan. Nästan alltid kan du inte klara dig utan tung utrustning och specialverktyg.

Först får de tillstånd att utföra byggnadsarbete, skapa ett paket med designuppskattningar och bygga en geodetisk inriktningsaxel. Därefter utför de förberedelser, som inkluderar planering av väg, markarbeten, transport och läggning av rör, installation svetsverktyg. Och först sedan fortsätta direkt till installationsarbetet - rörläggning och svetsning.

Översikt över röranslutningsmetoder

Polyeten skiljer sig genom att den vid uppvärmning ändrar dess egenskaper och smälter. Denna kvalitet används för att skapa permanenta gasledningsanslutningar - det vill säga för rörsvetsning.

Det finns två svetsmetoder:

- stånga, utan användning av formade element;

- elektrofusion, med användning av elektroresistorbeslag.

Den första metoden används för industriella ändamål, för svetsning av rör med stor diameter, den andra - för att skapa hushållsgasgrenar från centralvägen.

Om en löstagbar anslutning krävs, används den tredje metoden - kompression. Rörens ändar är anslutna med kompressionsbeslag som kan tas bort eller bytas ut vid behov.

Kompressionsteknik är relevant för tillfälliga lösningar eller projekt som planeras uppgraderas i framtiden. Men oftare används löstagbara anslutningar för vattenledningar.

Låt oss först titta på hur svetsning utförs. Förberedande arbete sker enligt en plan:

- Urval och verifiering av material för installation och verktyg. Värmare, skrapor och trimmare rengörs, avlägsnar polyetenrester och damm och torkar med ett lösningsmedel. Gnidytor och enheter smörjs. Bussningar och klämmor lämpliga för diametern väljs.

- Väljer svetsparametrar. Verktygen är programmerade, de anger vissa parametrar i värmeutrustningens minne.

- Platsförberedelse. Ändarna på rören rengörs från sand, vidhäftande lera, damm och torkas bort. De fria ändarna är täckta med pluggar. De oxiderade ändarna rengörs med skrapor.

- Fixerings- och centreringsrör. Innan svetsning är det nödvändigt att eliminera ovalitet, därför är rörens ändar centrerade och sedan fixerade i önskat läge - exakt mittemot varandra.

- Avsluta bearbetning. Chips 0,1-0,3 mm tjocka avlägsnas från ytan i ändarna. Avståndet mellan rumpkopplade segment bör inte vara mer än 0,3 mm. Efter rengöring är det nödvändigt att svetsa utan kontaminering.

Efter förberedelser utförs svetsning.

Stumsvetsad fog uppstår på grund av "fusion" av de smälta ändarna. Återflödet kan uppnås med hjälp av ett skivuppvärmningsverktyg.

Vid svetsning är det viktigt att överväga kriterier som återflödestemperatur och tid, sluttryckkraft, längden på störningsperioden, tryck vid störningar och kyltid.

Arbetsorder:

Bildgalleri

Foto från

Elementen väljs utifrån rörens storlek, medan diametern är av avgörande betydelse

Ändarna på rören för svetsning placeras på arbetsverktyget och säkras för att kontrollera svetsberedskapen.

Installera det motstående verktyget och vrid handtaget, använd det motstående verktyget för att ta bort det övre lagret av polyeten och förbered rören

Efter vändning avlägsnas de borttagna spånen, kvaliteten på avdragning av ändarna kontrolleras, de avfettas och noggrannheten hos de angränsande kanterna kontrolleras.

Klämning av värmeelementet mellan ändarna, de värms upp och gör den första grisen

Ta bort värmaren och fäst snabbt de smälta ändarna igen genom att öka trycket

På svetsplatsen, tills sömmen har svalnat, sätter de stämpeln på svetsaren, som ansvarar för arbetets kvalitet

Efter att den tid som krävs för kylfasen har upprätthållits avlägsnas röret från apparaten.

Steg 1 - installation av reduceringsbussningarna

Steg 2 - installation av rör i centraliseraren

Steg 3 - mot rumpa

Steg 4 - rengöring av arbetsområdet och kontroll av inriktningen

Steg 5 - installation av värmeenheten

Steg 6 - Sömförlikning vid ökat tryck

Steg 7 - märkning av svetsen

Steg 8 - demontering av svetsutrustningen

Tecken på en tillförlitlig söm är ett jämnt, enhetligt ärr, omöjligheten att separera röret genom att utöva kraft. Den sammansmältade svetsfogen anses vara mycket stark och kräver inga ytterligare tätningsåtgärder.

Det andra sättet är elektrofusion - skiljer sig i närvaro av anslutande element - kopplingar, adaptrar, böjningar, tees. En metallspiral är fixerad på beslagets inre yta, som värms upp från en elektrisk ström och smälter polyeten. Som ett resultat "växer beslagen" ihop med rören och bildar permanenta fogar.

När du väljer element för anslutning av polyetengasrör, liksom under proceduren, är det viktigt att ta hänsyn till parametrar som spänning, svetsning och kyltider.

Tekniken är enklare än rumpsvetsning och förekommer i följande ordning:

Bildgalleri

Foto från

Innan arbetet påbörjas måste du förbereda en uppsättning verktyg: en trimmer, en skärare, meter, en markör, ett måttband, samt en vätska för avfettning

För att göra skärplatsen helt platt, använd ett specialverktyg - det installeras på rörets ände och vänds flera gånger

Adaptern måste passa rören som ska anslutas i alla avseenden. Var noga med att ta hänsyn till diametern och väggtjockleken

Efter att ha mätt kopplingens längd och delat den på mitten, markera ändarna på båda rören för ytterligare fasning

En speciell apparat är installerad för att ta bort det översta lagret av polyeten och, genom att rotera det, ta bort spånen från ytan

De markerar gränserna för svetsområdet och avfettar sedan alla berörda områden - kopplingens inre yta och rörets yttre yta

Rören sätts i en hylsa och ansluts till varandra så tätt som möjligt. Kopplingen är placerad exakt mitt i arbetsområdet

Elektroder sätts in i speciella hål i kopplingen och en elektrisk ström ansluts. Polyeten smälter, vilket resulterar i en monolitisk anslutning

Steg 1 - förbereda verktyg och material

Steg 2 - kapning av rör för anslutning

Steg 3 - val av motståndskoppling

Steg 4 - markera rumpansektionerna för rengöring

Steg 5 - mot rumpa

Steg 6 - Avfettning av koppling och rör

Steg 7 - montering av kopplingen i driftläge

Steg 8 - svetsning av polyetenrör

Moderna svetsmaskiner är utrustade med en kontrollpanel med display. Proceduren utförs enligt det valda programmet beroende på rörtyp.

Löstagbara anslutningar vid konstruktion av en gasledning används de extremt sällan. Beslag används också för detta, men de fixeras mekaniskt utan uppvärmning.

Anslutningselementen består av två delar - hylsan och kroppen. Som ett resultat av åtdragning av gängade delar erhålls en stark men instabil anslutning. Om ytterligare tillförlitlighet krävs, vrids delar av beslaget med bultar och muttrar.

Regler för arrangemang av HDPE -gasledningen

Vid installation och drift av polyetenrör måste många regler följas för att säkerställa både gasledningens och utrustningens användbarhet och användarnas säkerhet.

Det finns många förbud mot att lägga motorvägar. Till exempel är det omöjligt att leda gas med hjälp av HDPE -rör i steniga och mycket leriga jordar, liksom jordar av typ 2 -nedsänkning. Om området är benäget för jordbävningar och det finns seismicitet högre än 6 punkter, är det nödvändigt att använda ett annat material för att lägga kommunikation.

Polyeten används inte i industri- och bostadshus, utomhus, i uppsamlare och kanaler. Istället installeras stålrör

Om det är tillåtet att använda HDPE -rör måste ett antal villkor vara uppfyllda. Till exempel på branta sluttningar är det nödvändigt att säkra gasledningen från eventuell erosion av skyttegravar och vidta ytterligare åtgärder för att stärka dem.

Vid korsning av underjordiska uppsamlare eller kanaler, avlopps- eller kraftkommunikation, brunnar, polyetenrör är inneslutna i metallhöljen. Avståndet från gasledningens yta till fodralets innervägg är minst 10 cm.

Två eller flera gasledningar kan placeras i en dike, men med tillgång till varje gren för underhåll eller reparation.

I de norra regionerna, där temperaturen sjunker under -40 ° C, ökar installationsdjupet till 2,0-3,2 m.

Han kommer att bekanta dig med hur gasledningen läggs i ett fall med introduktion i ett förgasat hus nästa artikel, som vi råder alla ägare av förortsfastigheter att läsa.

Slutsatser och användbar video om ämnet

Elektrosvetsningsregler:

Om funktionerna i rumpsvetsning:

Hur fungerar HDPE -rörsvetsmaskinen:

Användningen av polyetenrör för förgasning av industri- och bostadsanläggningar har blivit traditionell.

HDPE är ett hållbart och pålitligt material som inte orsakar rädsla. Men installationen av gasledningen bör uteslutande utföras av installatörer av gasnät som har erfarenhet och kan tekniken för svetsning av polyeten.

Lämna kommentarer i blockformuläret nedan, lägg upp foton om ämnet i artikeln, ställ frågor. Dela din egen erfarenhet av konstruktionen av en polyetylengasledning. Det är möjligt att informationen och rekommendationerna från dig kommer att vara användbara för besökare på webbplatsen.