Svejsesømmen af to rør er den mest upålidelige sektion i rørledninger. Hvor længe linjen vil vare afhænger af dens kvalitet. For at undgå ulykker under driften af strukturen udføres fejldetektion af rørledninger. Dette er især vigtigt for motorveje placeret under jorden.

Artiklens indhold:

- Generel information

-

Detaljer om metoderne

- Hvirvelstrømsfejldetektorer

- Ultralydsfejldetektorer

- Magnetiske partikelfejldetektorer

- Kapillære fejldetektorer

- Resultater

Generel information

Der er flere metoder til at opdage defekter i rørsvejsninger:

- magnetiske;

- akustisk;

- elektrisk;

- optik.

Deres opgave er at bestemme tætheden af leddene, styrken af metallet i sømmene, om der er spændinger og andre parametre, der bestemmer pålideligheden af rørledninger. Samtidig er metoderne til fejldetektion praktisk talt de samme for alle typer net: varme, gas, vand-, olierørledninger.

Detektering af rørledningsfejl

Alle de ovennævnte metoder er klassificeret som "ikke-destruktive" teknologier. Det vil sige, at fejlsøgning udføres lige på byggepladsen. Rørsamlinger ødelægges ikke, hvilket reducerer omkostningerne til installationsarbejde.

Fejldetektion af rørledninger er baseret på en scanner kaldet en fejldetektor. Hver teknologi har sit eget princip for drift af dette udstyr. De mest effektive fejldetektorer:

- hvirvelstrøm;

- ultralyd;

- magnetisk pulver;

- kapillær.

Detaljer om metoderne

Defektoskopi af rørledninger er en procedure, der skal udføres efter installationen af rørledningen. Dette vil undgå dens mulige ødelæggelse under drift. Fejldetektion gør det muligt at opdage eventuelle fejl i rør. Funktionsprincippet for scannere, der bruges i den diagnostiske proces, er anderledes. Derfor er det umagen værd først at studere hver af dem mere detaljeret.

Hvirvelstrømsfejldetektorer

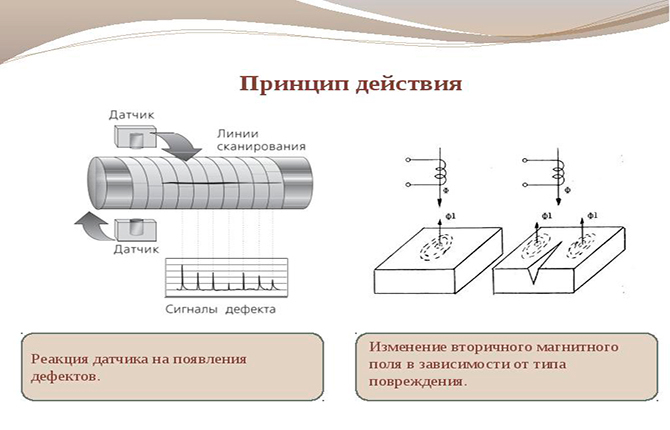

Funktionsprincippet for enheden er baseret på skabelsen af hvirvelstrømme, som ledes fra rørledningens ydre plan til den indre gennem svejsningen. Strømmen, der passerer gennem en homogen metalstruktur, ændrer ikke dens parametre. Hvis der er defekter inde i sømmen, det vil sige, at dens ensartethed er brudt, øges modstanden, hvilket reducerer styrken af hvirvelstrømmen.

Fejldetektoren fikserer og dechifrerer dette fald og bestemmer kvaliteten af svejsemetallet, defekter og heterogenitet.

Fordele ved metoden:

- høj arbejdshastighed;

- lav fejl i resultatet;

- lave driftsomkostninger.

Minusser:

- tykkelsen af den undersøgte søm er ikke mere end 2 mm;

- enhedens pålidelighed er lav.

Funktionsprincippet for hvirvelstrømsfejldetektoren

Ultralydsfejldetektorer

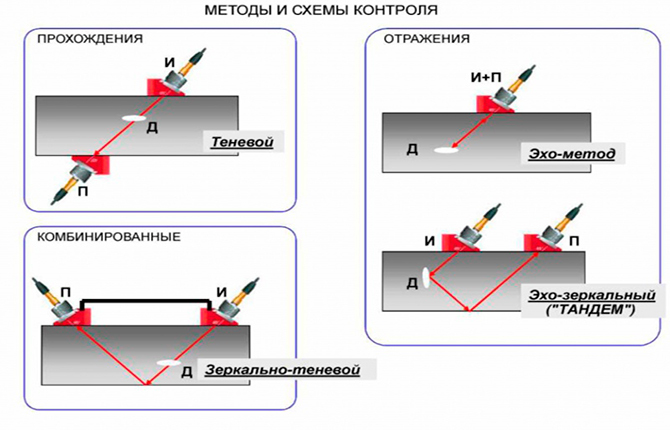

Ultralydsfejldetektion af rørledninger betragtes som den mest anvendte teknologi. Det udføres ved hjælp af fem forskellige metoder til at opdage defekter:

- Ekko-puls metode.

- Skygge.

- Ekko spejl.

- Spejlskygge.

- delta metode.

I det første tilfælde sendes ultralyden af enheden gennem svejselaget. Hvis der er fejl inde i metallet, reflekteres pulsen i form af et ekko. Det vil sige, at ultralyden vender tilbage. Enheden registrerer returtiden, som bestemmer dybden af skallen eller poren.

I det andet tilfælde bruges ikke kun en enhed, der sender et ultralydssignal, men også en reflektor. Sidstnævnte er installeret på den modsatte side af rørledningens svejsede samling. Hvis afstanden mellem de to dele af enheden og lydudbredelsestiden er kendt, er det ved at ændre den anden parameter (forstørrelse) muligt at bestemme, hvor defekten er placeret, hvilken størrelse den er.

Den tredje version af ultralydsfejldetektion ligner den første. Kun fejldetektoren er forsynet med en reflektor, som er installeret på den øverste overflade af sømmen, samt en signalgiver. Begge elementer er parallelle med hinanden. Hvis der kom et signal til modtageren, betyder det, at der er en defekt inde i metallet, der reflekterede strålen.

Den næste metode ligner den forrige. Forskellen er, at signalanordningen og reflektoren er placeret i en vinkel på 90° i forhold til hinanden.

Den femte metode til ultralydsfejldetektion bruges sjældent. Årsagerne er kompleksiteten ved opsætning af udstyret, den lange afkodning af resultaterne. Det er baseret på omdirigering af ultralydsenergi, hvis retning ændrer svejsningens defekt.

I dette tilfælde leveres en tværgående stråle, der omdannes til en langsgående. Delvist er der en spejlrefleksion. Reflektoren fanger nøjagtigt det langsgående signal, hvis styrke bestemmer størrelsen af fejlen i blive.

Magnetiske partikelfejldetektorer

Denne fejldetektion er baseret på stålets egenskab til at ændre magnetfeltet nær områder, der adskiller sig fra hoveddelen i lav tæthed. Her bliver det svagere. Revner, skaller eller porer inde i metallet har en lav densitet på grund af luften i dem.

For at opdage fejl i rørledninger anvendes magnetisk pulver, som også er et ferromagnetisk stof. Det hældes på svejsningen, hvor elektrisk strøm tilføres ved hjælp af to spoler - magnetisering og yderligere. Elektricitet inde i metallet danner et magnetfelt. Hvis der er defekter, svækkes det omkring dem. Dette er grunden til, at magnetisk pulver tiltrækkes.

Hvis der i færd med at udføre en undersøgelse opsamles pulver på overfladen, indikerer dette én ting - der blev fundet en fejl i svejsningen i dette område. In-line fejldetektion af hovedrørledninger udføres på denne måde.

Der er to muligheder for test - tør og våd. I det første tilfælde anvendes magnetisk pulver. I den anden er suspensionen af dette pulver en vandig opløsning.

For at kvaliteten af den verifikation, der udføres ved hjælp af den anden mulighed, skal være høj, er det nødvendigt at undersøge desuden behandle overfladen med et mellemmateriale - teknisk olie, fedt og andre.

Fordelene ved magnetisk partikelinspektion omfatter:

- visuelt resultat, synligt uden yderligere enheder;

- lav pris.

Fejl:

- lille dybde af forskning - op til 1,5 mm;

- kan kun bruges på rørledninger, der er samlet af ferromagnetiske legeringer;

- vanskeligheden ved at afmagnetisere store rør.

Kapillære fejldetektorer

Denne teknologi bruges til at opdage små overfladerevner, der ikke er synlige for det blotte øje. De er en bekræftelse af, at metallet ved krydset mellem to sektioner af rørledningen er heterogent.

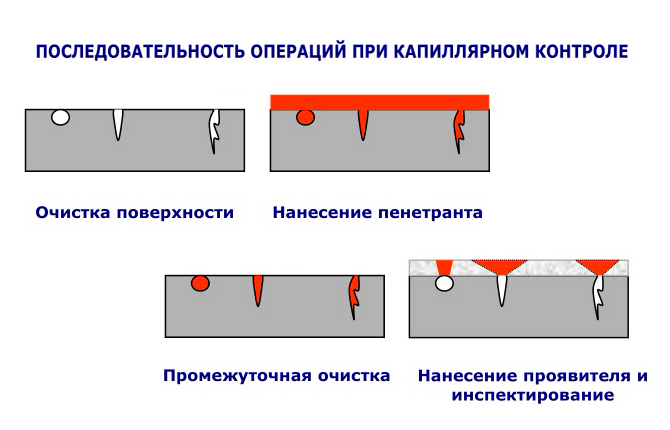

Processen med fejldetektion af rørledningen udføres som følger:

- Et indikatorstof, en penetrant, påføres svejsningen. Det har en tendens til at trænge ind i de mindste defekter under påvirkning af kapillærkræfter. Deraf navnet på metoden.

- Den behandlede overflade renses for det påførte stof, som allerede er trængt dybt ind i metallet.

- Udvikleren påføres ovenpå i form af et hvidt pulver. Det kan være talkum, magnesiumoxid eller et andet stof. Det har en vigtig egenskab - adsorption. Det vil sige, at den kan optage andre stoffer.

- Udvikleren begynder at trække penetranten ud fra revnerne, som danner et mønster af ledfejl på overfladen af det hvide pulver. I dette tilfælde er indikatoren tydeligt synlig i de ultraviolette stråler.

Denne type rørledningsfejldetektion bruges normalt, hvis det er nødvendigt at detektere overfladefejl i metallet ved samlingen. For dybe defekter er det ubrugeligt. Og dette er et minus. Den største fordel er nem implementering.

Resultater

For at kontrollere rørsamlinger i hovedrørledninger er det ikke nødvendigt at bruge én metode til fejldetektion. Hvert sted kan undersøges på den ene eller anden måde. Når du vælger den optimale metode, skal du først vurdere, hvordan leddet svarer til det. Fx er kapillarmetoden velegnet til vandrør, til olie og gasrørledninger kun ultralyd.

Detektion af rørledningsfejl er en nødvendig procedure, der giver dig mulighed for at vurdere kvaliteten af den lagt rørledning for at identificere alle mulige fejl. Det udføres på flere måder. Det er bedre at udføre proceduren på stadiet af rørledningsinstallationen, så du efter afslutningen af arbejdet ikke vil støde på ubehagelige "overraskelser" i form af utætheder eller brud.

Hvilken metode ville du foretrække at bruge og hvorfor? Skriv i kommentarerne. Del artiklen på sociale netværk og bogmærke den for ikke at miste nyttig information.

Vi anbefaler også at se udvalgte videoer om vores emne.

Diagnostik af den lineære del af hovedrørledningerne.

Hvordan er røntgeninspektion af svejsninger i produktion.