Amikor a rozsdamentes acél forrasztásának kérdését tárgyaljuk, nem hegesztésről beszélünk. Konkrétan a vékonylemez rozsdamentes acél forraszanyaggal való összekapcsolásának kérdése érdekel minket, minimális felszerelési készlettel. A forrasztás észrevehetően egyszerűbb, és lehetővé teszi a kisméretű rozsdamentes acél termékek szinte ékszerészi pontossággal és varratminőséggel történő összekapcsolását.

A cikk tartalma:

-

Hogyan forraszthatunk rozsdamentes acélt ónnal otthon

- A rozsdamentes acél forrasztás jellemzői

- Használt berendezések

- Ónforrasztási módok

- Forrasztóanyag rozsdamentes acélhoz és típusaihoz

- Élelmiszer-forraszanyagok

- Forrasztás gázégővel

- A magas hőmérsékletű forrasztás és az alacsony hőmérsékletű forrasztás közötti különbségek

-

A leggyakoribb hibák

- Helytelen fűtés

- Ismeretlen összetételű és minőségű anyagok felhasználására tett kísérlet

- Rossz forrasztóanyag kiválasztása

- Gyenge felkészülés

- Eredmények

Hogyan forraszthatunk rozsdamentes acélt ónnal otthon

Ez a kapcsolat abból a szempontból előnyös, hogy akár otthon is szó szerint fél óra alatt elsajátítható a rozsdamentes acél forrasztási folyamata. A rozsdamentes acél megfelelő hegesztésének megtanulása több tíz munkaórát vesz igénybe.

A rozsdamentes acél otthoni forrasztása nem nehéz, ha rendelkezik megfelelő felszereléssel:

- erős elektromos forrasztópáka és elektromos fűtő-tűzhely, ha vékony rozsdamentes acélból készült edényeket kíván forrasztani;

- gázbefecskendező pisztoly, ha viszonylag egyszerű alkatrészeket kell forrasztania kemény forraszanyaggal, amelynek olvadáspontja akár 800OVAL VEL;

- propán-oxigén égőt, ha nagy szilárdságú, sárgaréz vagy nikkel-ezüst forraszanyagú csatlakozás szükséges.

Ezenkívül meg kell vásárolnia a megfelelő márkájú forrasztóanyagot és folyasztószert. Minden forrasztási típushoz megvan a maga optimális forrasztófolyadék páros változata. Ezenkívül készítenie kell egy forrasztóállványt, amelyen a csatlakoztatandó részek felmelegednek. Általában egy kis pórusbeton vagy tűzoltó tégla tömböt használnak.

Fontos!Úgy tűnik, nem mindegy, hogy mivel forrasztja a rozsdamentes acélt. Valójában a forrasztóalkatrészek hordozójának vagy állványának megválasztása befolyásolja a csatlakozás minőségét. Ha fémlemezre próbál forrasztani, nem tudja a rozsdamentes acélt a kívánt hőmérsékletre felmelegíteni.

Egy másik szabály: Csak rozsdamentes acélt kell forrasztania a motorháztető alá, garázst, műhelyt vagy erkélyt használhat, de a lakásban nem.

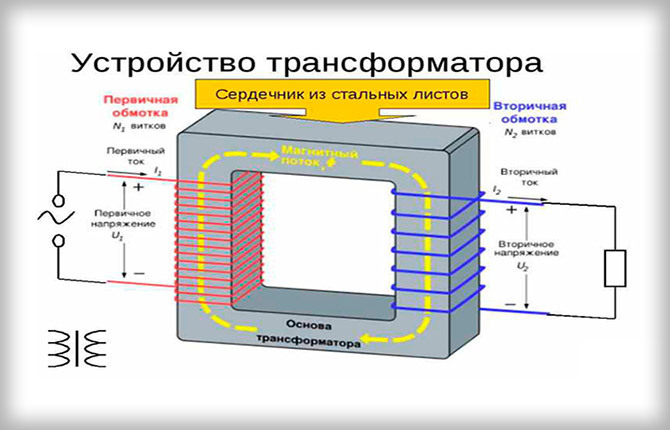

A rozsdamentes acél forrasztás jellemzői

A rozsdamentes acél megfelelő forrasztásához figyelembe kell vennie a következőket.

- A rozsdamentes acél összetétele sokkal összetettebb, mint a közönséges szénacél. A rozsdamentes acélt nem szabad túlhevíteni vagy hosszú ideig hevíteni. A forrasztást gyorsan kell elvégezni, és tanácsos elkerülni, hogy a felület kis részén hosszabb ideig magas hőmérsékletű láng érje.

- A rozsdamentes acél magas hőtágulási együtthatóval és viszonylag alacsony hővezető képességgel rendelkezik. Ha erős túlhevüléssel forraszt fémet, a forrasztási területet minden bizonnyal mikrorepedések borítják. Vagyis sikeresen forraszthat két rozsdamentes acélcsövet, de akkor a tesztelés során vagy terhelés alatt az egyik szétreped, és nem a forrasztott varratnál.

A kiváló minőségű forrasztás érdekében számos alapvető szabályt be kell tartania:

- A rozsdamentes acélt mechanikusan meg kell tisztítani csiszolópapírral, kefével vagy csiszolókezeléssel (gyakran homokfúvással), hogy eltávolítsuk az oxidréteget a felületről. Ezenkívül ezt közvetlenül a fém forrasztása előtt kell elvégezni.

- A rozsdamentes acélt gyorsan és erősen fel kell melegíteni a forraszanyag olvadáspontjáig. A folyasztószert az üzemi hőmérséklet 90%-ára melegített felületre kell felhordani, vagy forraszanyaggal együtt kell használni. Együtt alkalmazva a folyasztószert egy forrasztórúd bevonásával vagy annak belsejébe ágyazva hajtják végre.

- Erős, magas hőmérsékletű forrasztóanyagoknál célszerű először a rozsdamentes acél forró felületét folyasztószerrel kezelni. Annak érdekében, hogy a kémiailag aktív reagensnek legyen ideje mélyen megmaratni a rozsdamentes acél felületét, eltávolítani a lerakódásokat a gázlángról, és csak ezután forrasztja az alkatrészeket.

Általában a szekvenciális feldolgozást részesítik előnyben a magas króm- és nikkeltartalmú rozsdamentes acél forrasztásakor. Ónnal nehéz összekötni, de használható sárgaréz és nikkel-réz P-81. Bár akciósan lehet kapni kész rudakat BRASS FLAME 18 XFG folyasztószerrel bevonva, amivel rozsdamentes acél forrasztható 870-es áron.OVAL VEL.

Maga a forrasztási folyamat abból áll, hogy az olvadékot forraszanyaggal megfelelően szétterítjük a forró felületen, hogy az egyenletesen kitöltse a kötést. Ekkor a rozsdamentes acélt égővel kell melegíteni, amíg a teljes varrat meg nem telik olvadékkal.

Hosszú lineáris és kör alakú varratok esetén a forrasztási területet időszakos mozdulatokkal melegítik fel. Tudniillik maga az olvadék a hidegebb zónából a melegebbbe áramlik, így a varrat teljes hosszában könnyedén eloszlathatod a forrasztást, csak a fugasort ügyesen, fáklyával felmelegíted.

Használt berendezések

A rozsdamentes acél alacsony hőmérsékletű óntartalmú forraszanyagokkal forrasztható. Ehhez elég egy 100 W-os elektromos forrasztópáka és egy kis elektromos tűzhely. A csempe csak az alkatrész felmelegítésére szolgál a fluxus felvitelének hőmérsékletére, és forraszthatja elektromos forrasztópákával.

Az elektromos tűzhely gyakran jól jön, ha több repedést kell lezárnia a rozsdamentes acél edényeken. Segítségével kényelmesen tartható a szükséges forrasztási hőmérséklet anélkül, hogy az edényeket alufóliába csomagolnánk.

A pisztoly típusát a forrasztóanyag márkájától és a használt folyasztószertől függően választják ki. Ha nagy szilárdságú réz-nikkel vagy sárgaréz forraszanyagokkal kell forrasztania, akkor a legjobb, ha kézi propán-oxigén égőt használ, például „MICRO DM 284” vagy hasonló modelleket.

A mikroégő hajtóművekhez csatlakozik (lángfogóval) propán- és oxigénpalackokon. Ez a telepítés saját kezűleg, akár otthon is elvégezhető. Minden magas hőmérsékletű forrasztóanyag forrasztására használható.

A réz-ezüst forraszokhoz elegendő egy kézi befecskendező égő patronos hengerrel.

Használható rozsdamentes acél forrasztására ezüsttartalmú keményforraszokkal, amelyek olvadáspontja akár 700OVAL VEL.

Ónforrasztási módok

Az ón alapú forrasztóanyagok savval forraszthatók. A kérdés az, hogyan kell rozsdamentes acélt ónnal forrasztani:

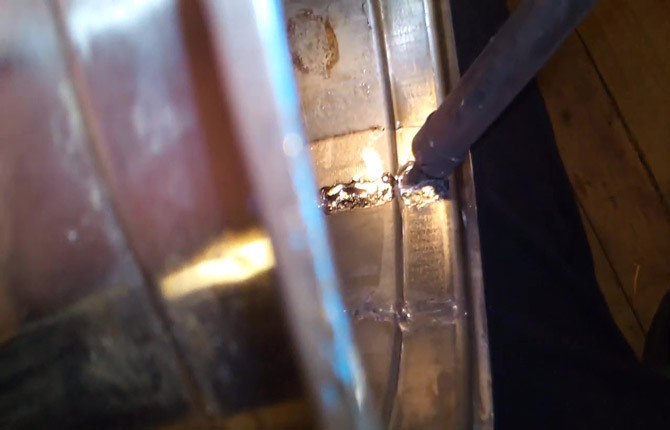

- Vékony rozsdamentes acéllemez repedéseinek felületi javítása. A fémfelületet a repedés teljes hosszában ón borítja. Egy ilyen varrás gyakorlatilag nem ellenáll a mechanikai terhelésnek. Forrasztott, hogy biztosítsa a vízszivárgás elleni tömítettséget.

- Doboz alakú tokok, tálcák és rozsdamentes acél dobozok illesztéseinek és sarokvarratainak kitöltése. Forrasztva, hogy erősítse a gördülő csatlakozást és biztosítsa a csatlakozás tömítettségét.

Mindkét esetben a varrat (repedés) a rozsdamentes acélon először zsírtalanításra és tisztításra kerül. Ha a fém vastag, égetheti el fáklyával. Ezután az alkatrészt 280 °C-ra melegítjükOC és folyasztószerrel feldolgozzuk.

Az edényeken lévő vékony repedések esetén ajánlott gyanta alkoholos oldatát használni. Ha nem élelmiszeripari edényeket vagy dobozokat kell forrasztania, használhat forrasztósavat. De a vélemények szerint az ortofoszforsavból készült folyasztószer jobb minőséget ad a rozsdamentes acélon.

Forrasztóanyag rozsdamentes acélhoz és típusaihoz

Alacsony hőmérsékletű forrasztáshoz hagyományos óntartalmú anyagok használhatók. Sok van belőlük, a legjobb minőséget a repedések tömítésére és a réz ónozására szolgáló speciális javítóforrasztóanyagok mutatják.

Rozsdamentes acél keményforraszokkal való keményforrasztásához a legjobb hegesztési varrat a svájci Castolin ECO BRAZ 38230F. Ezüsttartalom - akár 30%. Az ára akár 400 dollár is lehet. csomagonként. De a minőség nagyon magas még a kezdők és az otthoni forrasztás számára is. 670-750 fokos hőmérsékleten lehet forrasztaniOVAL VEL.

Ezenkívül a varrás műanyag és viszkózus. A rozsdamentes acél mellett gyakran használják kerékpárvázak alkatrészeinek és veterán autók díszburkolatának forrasztására. A legjobban ellenáll a rezgéseknek. Alternatív megoldásként ezüst tartalmú L-A9 használható.

Használhat sárgaréz anyagot, a Castolin 18XVG biztosítja a legerősebb forrasztási kötést rozsdamentes acélon. De a rozsdamentes acélt sárgarézzel nehéz forrasztani, még svájci minőségben is. A varrás 900-ig melegítOC, a forrasztott varrat erős, de túl merev és nem képlékeny. Nem bírja jól a vibrációt, autók és háztartási gépek javításánál használják.

A P-81 réz-cink-nikkel forrasztóanyag egy nagyságrenddel olcsóbb, mint az ezüsttartalmú minőségek. A rozsdamentes acél forrasztása nehéz, 950 fokos fűtési hőmérséklet szükséges.OVAL VEL. A varrat nagyon merev, kemény és fokozott korrózióállósággal rendelkezik.

Folyasztószerként az univerzális PV-209-et használják. Forraszthat bórax és bórsav keverékével, de a minőség valamivel rosszabb.

Élelmiszer-forraszanyagok

A rozsdamentes acél edények alacsony hőmérsékletű forrasztásához biztonságos anyagok közül a POS-1 vagy POSu95-5 forrasztóanyagokat ajánljuk. Annak ellenére, hogy a bizmut nehézfém és bizonyos mérgező tulajdonságokkal rendelkezik, általában a varrat elég biztonságosnak bizonyul ivóvíz forralásához vagy étel elkészítéséhez a belőle készült edényekben rozsdamentes acélból.

Keményforraszokhoz ezüsttartalmú anyagok használhatók, amennyiben a réztartalom nem haladja meg a 10%-ot.

Élelmiszer-minőségű rozsdamentes acélt szigorúan tilos antimont és ólmot tartalmazó forraszanyagokkal forrasztani, függetlenül azok arányától a forrasztóanyagban.

Forrasztás gázégővel

Számos szabványos séma létezik két rozsdamentes acél rész forrasztott csatlakoztatására:

- két cső forrasztása;

- acélrúd forrasztása rozsdamentes acéllemezre;

- két lapot a végekig forrasztani.

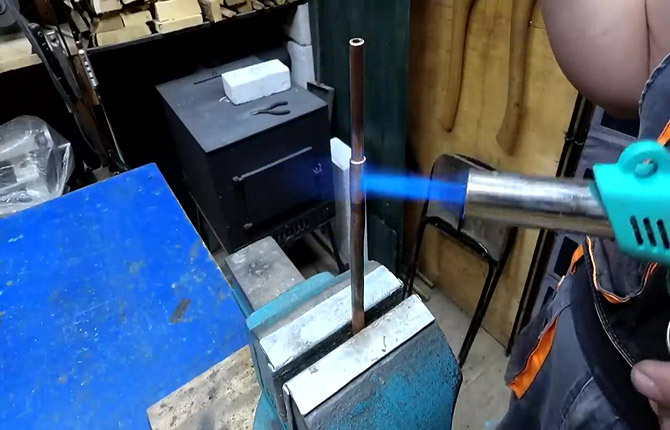

A legegyszerűbb megoldás két cső forrasztása. Ez lehet egy rozsdamentes acél csővezeték két részének csatlakoztatása vagy egy további cső összeforrasztása a fő hengeres testhez.

Mindenesetre nem a kötésnél kell forrasztani, az egyik alkatrész a másik belsejébe ülve. Ezért a csövek általában különböző átmérőjűek, az egyiket legalább 10 mm-rel benyomják a másikba.

Ha az oldalcsövet a fő rozsdamentes acél testhez kell forrasztania, először egy lyukat kell készítenie, amely megegyezik a kimenet átmérőjével.

Mindkét esetben csupaszítás után a rozsdamentes acél alkatrészek összeszerelése és felmelegítése gázégő lánggal történik. Amint foltok jelennek meg a felületen, kezelje a varratot folyósítóval, és folytassa a melegítést még néhány percig. Az utolsó lépés a csatlakozás körbevezetése egy forrasztórúd végével anélkül, hogy az égővel leállítaná a fűtést. Amint az anyag teljesen kitölti a varrást, a hőt eltávolítják.

Két rozsdamentes acéllemez forrasztása ugyanazon séma szerint történik, mindig előzetes égetéssel és az élek tisztításával. Ezután a lapokat egymásra helyezzük, és gázégővel melegítjük, amíg a folt meg nem jelenik. Most már kezelheti a szélét folyasztószerrel, felmelegítheti, és egy folyasztószerrel megfeszítheti az olvadékot a hézag teljes hosszában.

Fontos!A kiváló minőségű forrasztóanyag és folyasztószer mélyen az átfedésbe áramlik. Az olcsó anyagok általában csak a külső illesztéshez tapadnak a rossz folyékonyság miatt.

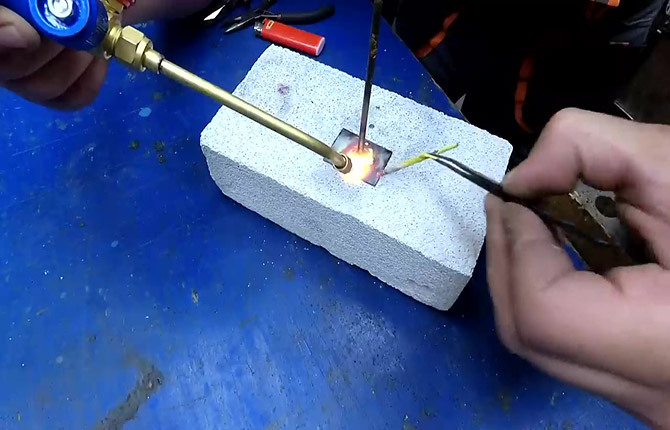

Kicsit nehezebb egy rozsdamentes acél rudat fémlemezre merőlegesen forrasztani. Először is meg kell tisztítani mindkét részt az illeszkedő felületek mentén.

Ezután a rudat függőlegesen a lapra helyezzük, azonnal kezeljük kis mennyiségű fluxussal, majd mindkét részt égővel magas hőmérsékletre melegítjük. Az olvadéknak a rúd alatt a végétől a végéig kell haladnia, de a forrasztás viszkózusabb, és előfordulhat, hogy nem kerül oda.

Miután a folyasztószer massza teljesen felolvadt, forraszanyaggal ónozhatja a rúd alapját. Ezenkívül több forrasztóanyaggal kell forrasztania, hogy körülötte olvadékmedence alakuljon ki. Most egy másodpercre le kell tépnie a rudat a rozsdamentes acéllemezről, hogy bádogozza a végét, és azonnal visszahelyezze a helyére. A rozsdamentes acél alkatrészeket égővel melegítjük még néhány másodpercig, majd a fűtést kikapcsoljuk.

Lehűlés után egy nagyon erős sárgaréz forrasztás jön létre.

A varrat szilárdságát a hegesztési szinten kapjuk meg.

A magas hőmérsékletű forrasztás és az alacsony hőmérsékletű forrasztás közötti különbségek

A rozsdamentes acél fáklyával történő forrasztása meglehetősen drága, mivel a kiváló minőségű ezüst alapú forrasztóanyagok többszörösen drágábbak, mint a félautomata szén-dioxid- vagy argonhegesztés. A sárgaréz vagy réz-nikkel P-81 otthoni forrasztása meglehetősen nehéz, mivel speciális oxigén-propán égőt és némi tapasztalatot igényel a kezelésében.

De a magas hőmérsékletű forrasztásnak két fontos előnye van:

- minőségromlás nélkül forraszthat nagyon vékony, szinte ékszeralkatrészeket, javíthat és restaurálhat berendezéseket;

- a tömör ezüstből vagy sárgarézből készült varrat folyamatos, tömített, pórusok vagy üregek nélkül.

Ezért a berendezések javítása során a kézművesek gyakran inkább a rozsdamentes acél, különösen a vékonyacél forrasztását részesítik előnyben, nem pedig a hegesztést.

Az alacsony hőmérsékletű forrasztás nem biztosít nagy csatlakozási szilárdságot. De általában az ón PIC-vel forrasztott csatlakozás szilárdsága elegendő az alkatrész tömítettségének és merevségének biztosításához. Ezenkívül az ónnal történő forrasztás sokkal egyszerűbb, nincs szükség speciális égőkre vagy drága forraszanyagokra.

A leggyakoribb hibák

A problémák leggyakrabban a forrasztási csatlakozási technológia megsértése miatt merülnek fel. Ennek jó néhány oka van, és a leggyakoribb a kapkodás a munkában és az anyagmegtakarítási kísérlet.

Helytelen fűtés

A leggyakoribb hiba a még hideg munkadarabok forrasztása. A befecskendező égő gyorsan és hatékonyan melegszik fel, a forrasztandó kötés néhány perc alatt felmelegszik.

De ha a munkát fűtetlen helyiségben, alacsony hőmérsékleten végzik, akkor a munkadarab, például egy rozsdamentes acéllemez nagyon gyorsan lehűl. Ezért forrasztania kell egy asszisztenssel, vagy fel kell melegítenie a munkadarabot fúvóval vagy elektromos tűzhellyel.

Ismeretlen összetételű és minőségű anyagok felhasználására tett kísérlet

Az ezüsttartalmú forrasztóötvözetek nagyon drágák - 30 ezertől. dörzsölés. és magasabb. De néha egyszerűen nincs alternatíva, ha jó minőségű forrasztási varratokra van szükség.

Csak nagy tapasztalattal rendelkező mesteremberek képesek sikeresen forrasztani sárgarézet bóraxszal vagy régi, ismeretlen összetételű forraszanyagokkal. Ezenkívül szüksége lesz egy működő oxigénégőre. Ha már sárgarézzel kell forrasztott kötést készíteni, akkor tanácsos legalább egy mikrolámpát bérelni néhány napra, és bórax helyett PV-209-et használni.

Rossz forrasztóanyag kiválasztása

Egy bizonyos forraszanyaggal való forrasztás előtt meg kell győződnie arról (olvassa el a csomagoláson található utasításokat), hogy ez az anyag jellemzőinél fogva egyedülállóan alkalmas rozsdamentes acélhoz. Sokan nem tudják például, hogy a réz-foszfor nem alkalmas rozsdamentes acélhoz.

Gyakran elkövetik a hibát, amikor ezüstforraszanyagot használnak olyan alkatrészek csatlakoztatására, amelyek egyidejűleg nagy statikus terhelésnek és rezgésnek vannak kitéve. Az ezüsttartalmú ötvözetek nagyon puhák és képlékenyek, így a kötés idővel terhelés alatt „nyúlik”, amíg el nem törik.

Ilyen helyzetben ajánlatos kettős forrasztást végezni. Kezdetben ezüsttel, majd azonnal réz-nikkel-cink forraszanyaggal. A kettős forrasztás nehezebb, de ha elsajátítja, akkor 0,1 mm vastag rozsdamentes acélt forraszthat, amelynek szilárdsága nem rosszabb, mint a hegesztett kötés. Ebben az esetben a kötés tömítettsége egy nagyságrenddel nagyobb lesz.

Gyenge felkészülés

Sok problémát a nem megfelelő felülettisztítás okoz. Nagyon sokáig és hatékonyan kell tisztítani, esetleg előégetni. A rozsdamentes acélon az oxidok és a felületi karbidok nagyon erősen tapadnak, ezért a fémet csiszolóanyaggal és fémkefével fényesre kell tisztítani (nem polírozni).

Eredmények

A rozsdamentes acél forrasztásának kiválasztása nem olyan nehéz, sok mindenféle ezüst és sárgaréz alapú forrasztóanyag van a piacon. A választék nagy, de a csatlakozás erőssége 90%-ban az anyagok minőségétől függ. Ezért nem érdemes spórolni.

Mesélje el a forrasztási tapasztalatait. Milyen folyamatjellemzőkre kell különös figyelmet fordítani? Vegye fel a cikket a könyvjelzők közé, és ossza meg a közösségi hálózatokon.