A costura de soldagem de dois tubos é a seção menos confiável em tubulações. Quanto tempo a linha vai durar depende de sua qualidade. Para evitar acidentes durante a operação da estrutura, é realizada a detecção de falhas nas tubulações. Isso é especialmente importante para rodovias localizadas no subsolo.

O conteúdo do artigo:

- Informação geral

-

Detalhes sobre os métodos

- Detectores de falhas de correntes parasitas

- Detectores de falhas ultrassônicos

- Detectores de falhas de partículas magnéticas

- Detectores de falhas capilares

- Resultados

Informação geral

Existem vários métodos para detectar defeitos em soldas de tubos:

- magnético;

- acústico;

- elétrico;

- ótico.

Sua tarefa é determinar o aperto das juntas, a resistência do metal nas costuras, se existem tensões e outros parâmetros que determinam a confiabilidade das tubulações. Ao mesmo tempo, os métodos de detecção de falhas são praticamente os mesmos para todos os tipos de rede: calor, gás, agua-, oleodutos.

Detecção de falhas de pipeline

Todos os métodos acima são classificados como tecnologias "não destrutivas". Ou seja, a detecção de falhas é realizada diretamente no canteiro de obras. As juntas dos tubos não são destruídas, o que reduz o custo do trabalho de instalação.

A detecção de falhas de pipelines é baseada em um scanner chamado detector de falhas. Cada tecnologia tem seu próprio princípio de funcionamento deste equipamento. Os detectores de falhas mais eficazes:

- corrente parasita;

- ultra-sônico;

- pó magnético;

- capilar.

Detalhes sobre os métodos

A defectoscopia de dutos é um procedimento que deve ser realizado após a instalação do duto. Isso evitará sua possível destruição durante a operação. A detecção de falhas permite detectar quaisquer defeitos nas tubulações. O princípio de operação dos scanners usados no processo de diagnóstico é diferente. Portanto, vale a pena estudar cada um deles com mais detalhes primeiro.

Detectores de falhas de correntes parasitas

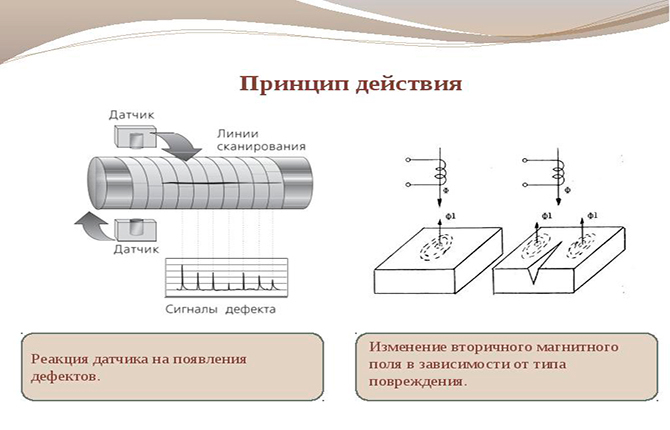

O princípio de funcionamento do dispositivo é baseado na criação de correntes parasitas, que são direcionadas do plano externo da tubulação para o interno através da solda. A corrente que passa por uma estrutura metálica homogênea não altera seus parâmetros. Se houver defeitos dentro da costura, ou seja, sua uniformidade é quebrada, a resistência aumenta, o que reduz a força da corrente parasita.

O detector de defeitos corrige e decifra essa diminuição, determinando a qualidade do metal de solda, defeitos e heterogeneidade.

Vantagens do método:

- alta velocidade de trabalho;

- baixo erro do resultado;

- baixo custo de operação.

Desvantagens:

- a espessura da costura examinada não é superior a 2 mm;

- confiabilidade do dispositivo é baixa.

O princípio de operação do detector de falhas de correntes parasitas

Detectores de falhas ultrassônicos

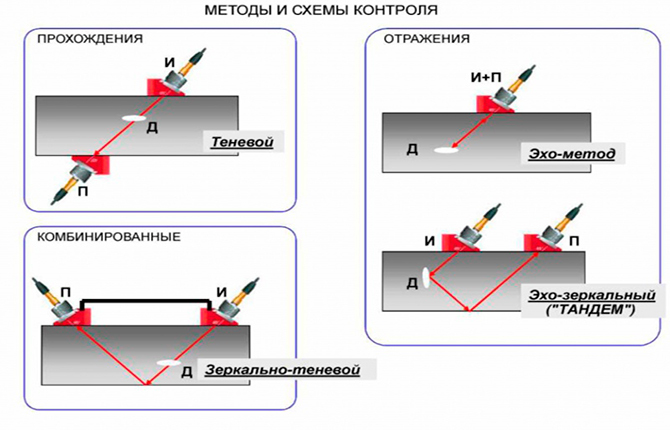

A detecção ultrassônica de falhas em tubulações é considerada a tecnologia mais utilizada. É realizado usando cinco métodos diferentes para detectar defeitos:

- Método eco-pulso.

- Sombra.

- Espelho de eco.

- Sombra do espelho.

- método delta.

No primeiro caso, o ultrassom é enviado pelo aparelho através da camada de solda. Se houver defeitos dentro do metal, o pulso é refletido na forma de um eco. Ou seja, o ultrassom retorna. O dispositivo registra o tempo de retorno, que determina a profundidade da casca ou do poro.

No segundo caso, não é usado apenas um dispositivo que envia um sinal ultrassônico, mas também um refletor. Este último é instalado no lado oposto da junta soldada da tubulação. Se a distância entre as duas partes do dispositivo e o tempo de propagação do som forem conhecidos, alterando o segundo parâmetro (ampliação), é possível determinar onde o defeito está localizado, qual é o tamanho.

A terceira versão da detecção ultrassônica de falhas se assemelha à primeira. Apenas o detector de defeitos é fornecido com um refletor, que é instalado na superfície superior da costura, além de um emissor de sinal. Ambos os elementos são paralelos entre si. Se um sinal chegou ao receptor, significa que há um defeito dentro do metal que refletiu o feixe.

O próximo método é semelhante ao anterior. A diferença é que o dispositivo de sinalização e o refletor estão localizados em um ângulo de 90 ° entre si.

O quinto método de detecção ultrassônica de falhas raramente é usado. As razões são a complexidade da configuração do equipamento, a demorada decodificação dos resultados. Baseia-se no redirecionamento da energia ultrassônica, cuja direção altera o defeito da solda.

Neste caso, é fornecida uma viga transversal, transformando-se em longitudinal. Parcialmente há um reflexo no espelho. O refletor capta exatamente o sinal longitudinal, cuja força determina a magnitude da falha no vir a ser.

Detectores de falhas de partículas magnéticas

Essa detecção de falhas é baseada na propriedade do aço de alterar o campo magnético próximo a áreas que diferem da parte principal em baixa densidade. Aqui fica mais fraco. Rachaduras, conchas ou poros dentro do metal têm baixa densidade devido ao ar neles.

Para detectar defeitos em tubulações, é usado pó magnético, que também é uma substância ferromagnética. É derramado na solda, onde a corrente elétrica é fornecida usando duas bobinas - magnetizante e adicional. A eletricidade dentro do metal forma um campo magnético. Se houver defeitos, ele enfraquece ao redor deles. Esta é a razão pela qual o pó magnético é atraído.

Se no processo de realização de um estudo, o pó for coletado na superfície, isso indica uma coisa - uma falha na solda foi encontrada nesta área. A detecção de falhas em linha das tubulações principais é realizada dessa maneira.

Existem duas opções para testar - seco e molhado. No primeiro caso, o pó magnético é usado. Na segunda, a suspensão deste pó é uma solução aquosa.

Para que a qualidade da verificação realizada com a segunda opção seja alta, é necessário estudar tratar adicionalmente a superfície com um material intermediário - óleo técnico, graxa e outras.

As vantagens da inspeção por partículas magnéticas incluem:

- resultado visual, visível sem dispositivos adicionais;

- preço baixo.

Imperfeições:

- pequena profundidade de pesquisa - até 1,5 mm;

- só pode ser usado em tubulações montadas a partir de ligas ferromagnéticas;

- a dificuldade de desmagnetizar grandes tubos.

Detectores de falhas capilares

Essa tecnologia é usada para detectar pequenas rachaduras na superfície que não são visíveis a olho nu. Eles são a confirmação de que o metal na junção de dois trechos da tubulação é heterogêneo.

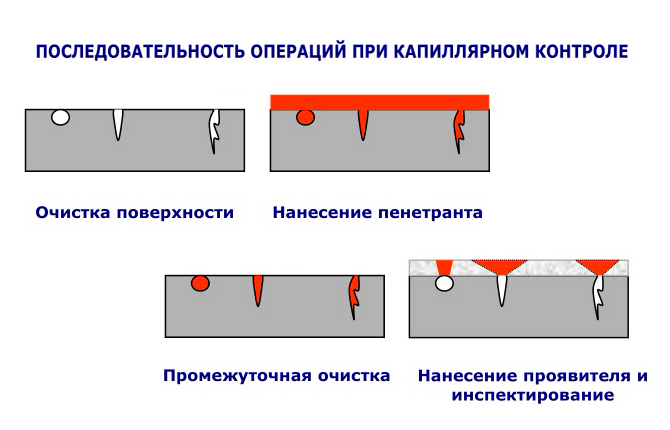

O processo de detecção de falhas do pipeline é realizado da seguinte forma:

- Uma substância indicadora, um penetrante, é aplicada à solda. Tende a penetrar nos menores defeitos sob a ação de forças capilares. Daí o nome do método.

- A superfície tratada é limpa da substância aplicada, que já penetrou profundamente no metal.

- O revelador é aplicado por cima na forma de um pó branco. Pode ser talco, óxido de magnésio ou outra substância. Tem uma propriedade importante - adsorção. Ou seja, pode absorver outras substâncias.

- O revelador começa a retirar o penetrante das rachaduras, o que forma um padrão de falhas nas juntas na superfície do pó branco. Neste caso, o indicador é claramente visível nos raios ultravioleta.

Este tipo de detecção de falhas na tubulação é geralmente usado se for necessário detectar falhas na superfície do metal na junta. Para defeitos profundos, é inútil. E isso é um sinal de menos. A principal vantagem é a facilidade de implementação.

Resultados

Para verificar as juntas dos tubos nas tubulações principais, não é necessário usar um método de detecção de falhas. Cada site pode ser pesquisado de uma forma ou de outra. Ao escolher o método ideal, você deve primeiro avaliar como a junta corresponde a ele. Por exemplo, o método capilar é adequado para tubulações de água, óleo e gasodutos apenas ultrassônico.

A detecção de falhas na tubulação é um procedimento necessário que permite avaliar a qualidade da tubulação colocada, para identificar todas as possíveis falhas. É realizado de várias maneiras. É melhor fazer o procedimento na fase de instalação do duto, para que, após a conclusão do trabalho, você não encontre “surpresas” desagradáveis na forma de vazamentos ou quebras.

Qual método você prefere usar e por quê? Escreva nos comentários. Compartilhe o artigo nas redes sociais e marque-o como favorito para não perder informações úteis.

Também recomendamos assistir a vídeos selecionados sobre nosso tópico.

Diagnóstico da parte linear das tubulações principais.

Como é a inspeção por raios X de soldas na produção.