Este adesea necesar să se măsoare presiunea generată de gaz. De exemplu, în butelii, în conducte de gaz, în diverse containere și nave. Pentru controlul și monitorizarea indicatorilor, manometrele sunt utilizate pentru a măsura presiunea gazului. Aceste dispozitive servesc în diferite sfere ale vieții, variind de la medicină la industria grea.

Pentru ca achiziționarea dispozitivului să nu fie în zadar, iar manometrul achiziționat să îndeplinească cerințele proceselor de producție, merită să vă familiarizați cu clasificarea. Vă vom prezenta varietățile de contoare de presiune a gazului. Să vorbim despre caracteristicile lor de proiectare și principiile de funcționare.

Conținutul articolului:

- Clasificarea după tipul de presiune măsurată

-

Clasificare conform principiului de funcționare

- Vedere de deformare a manometrelor

- Tipul greutatii manometrelor

- Contor mediu electric gazos

- Instrumente de măsurare a lichidelor

-

Împărțirea după scop funcțional

- Manometre de uz general

- Grup de manometre speciale

- Dispozitive de referință pentru măsurarea presiunii

- Concluzii și videoclip util pe această temă

Clasificarea după tipul de presiune măsurată

Dispozitive utilizate pentru obținerea de date cu privire la parametrii presiunii gazului în suporturile de gaz, liniile de transport, în butelii de gaz și alte tancuri sunt clasificate după mai multe criterii. Ele diferă prin structura și principiul de funcționare.

Dispozitivele cu care se măsoară presiunea sunt împărțite în clase în funcție de:

- tipul presiunii măsurate;

- programare;

- principiul acțiunii;

- clasa de precizie.

După tipul de presiune măsurat, dispozitivele concepute pentru a determina indicatorii exacți sunt împărțite în manometre, manometre de vid, manometre de tracțiune, manometre, barometre și altele.

În funcție de gradul de protecție împotriva influenței mediului extern, sunt produse următoarele dispozitive:

- standard;

- protejat de praf;

- rezistent la apă;

- protejat de medii agresive;

- antideflagrante.

Un produs poate combina mai multe tipuri de protecție.

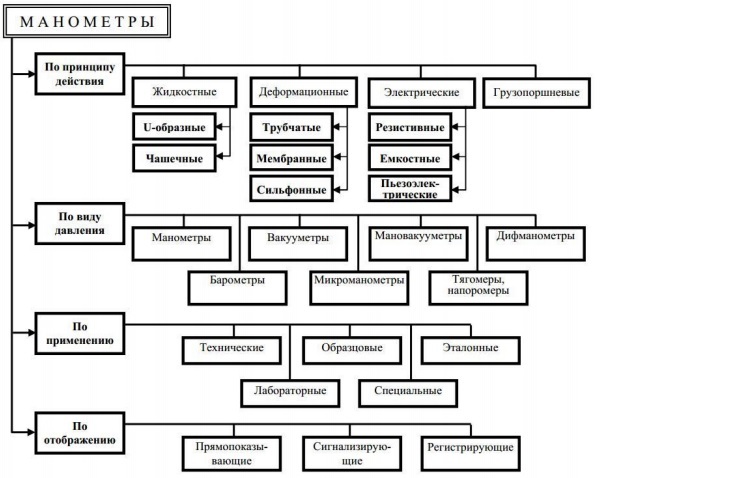

Diagrama prezintă împărțirea dispozitivelor de măsurare după principiul de funcționare, după tipul de presiune, după aplicație și după afișaj. Instrumentele lichide și cu greutate redusă sunt rareori utilizate pentru a obține date despre presiunea gazului.

Un manometru este un instrument mic folosit pentru a măsura presiunea sau presiunea diferențială. Principiul de funcționare al acestui dispozitiv de testare și măsurare depinde de structura sa internă. În cadrul unei clase, acestea sunt în continuare împărțite în grupuri, în funcție de clasa de precizie.

Pentru a măsura presiunea absolută, al cărei indicatori sunt numărați de la zero absolut (vid), utilizați manometre absolute. Suprapresiunea este determinată cu un manometru de suprapresiune. În general, toate tipurile de astfel de dispozitive sunt numite cu un singur cuvânt: „manometru”.

Majoritatea tipurilor de manometre sunt proiectate pentru a măsura valorile suprapresiunii. Particularitatea lor este că prezintă presiune, care reprezintă diferența dintre absolut și atmosferic.

Indicatoarele de vid sunt dispozitive care indică presiunea unui gaz rarefiat. Folosind contoare de manovacuum, acestea măsoară excesul de presiune și presiunea gazului rarefiat. Informațiile sunt afișate pe o singură scară.

Cu ajutorul manometrelor, se determină parametrii suprapresiunii cu valori de până la 40 kPa. Tractometrele, pe de altă parte, vă permit să măsurați rarefacția până la - 40 kPa. Indicatoarele de tiraj măsoară rarefacția și presiunea în exces în intervalul de la - 20 la + 20 kPa.

Manometrele sunt utilizate într-o mare varietate de industrii. Lucrul cu gaz implică un risc ridicat, de aceea este important să se monitorizeze toți indicatorii sistemului. Informațiile de presiune oferă utilizatorilor informații despre starea curentă a obiectului măsurat

Manometrele diferențiale pot fi utilizate pentru a determina diferența de presiune în două puncte arbitrare care urmează să fie examinate. Un micromanometru este un manometru diferențial care vă permite să măsurați diferențele de presiune în limita a 40 kPa.

Clasificare conform principiului de funcționare

Manometrele de gaz, în funcție de mecanismul de citire, sunt împărțite în:

- Deformare;

- Electric;

- Deadweight;

- Lichid.

Fiecare tip are propriile sale caracteristici.

Vedere de deformare a manometrelor

Principiul și baza funcționării dispozitivelor din clasa de deformare este că presiunea acționează asupra elementului sensibil al dispozitivului, care este deformat. Nivelul de presiune este determinat de gradul de deformare.

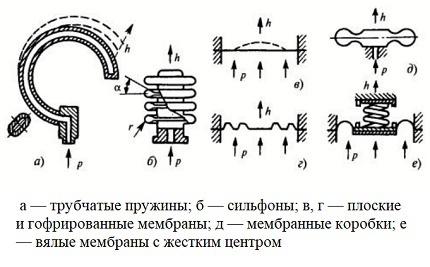

Manometrele de deformare sunt produse cu arcuri tubulare, burduf sau componente de lucru cu membrană cu sensibilitate ridicată.

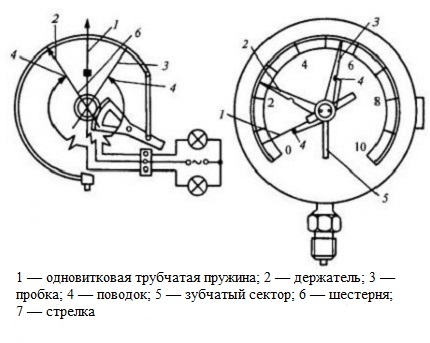

Elementele de detectare din dispozitivele cu arcuri tubulare sunt arcuri tubulare. Aceste produse sunt tuburi îndoite în cerc cu o secțiune transversală ovală. Gazul acționează asupra suprafeței interioare a tubului. În cursul acestei acțiuni, tubul se deformează și își schimbă forma, apropiindu-se de unul rotund.

Un capăt al tubului este etanș și mobil. Al doilea este deschis și fixat de către deținătorii. Când tubul arcului este îndoit, sunt afectate și inelele, care apoi îndoi arcul. Capătul etanș al arcului se mișcă în funcție de forța presiunii. Această mișcare este transmisă la scara de măsurare.

Arcurile circulare sunt folosite pentru măsurarea presiunilor de până la 40 de bari. La presiuni mai mari, se folosesc arcuri elicoidale sau spirale care se află în același plan. Eroarea citirilor la măsurarea presiunii prin această metodă este de la 1 la 4%.

Elementele senzoriale de tip diafragmă și burduf măsoară în mod eficient valori mici ale suprapresiunii și ale presiunii manometrului de vid.

Burduful este fabricat conform principiului unui furtun de burduf sanitar. Este un tub metalic cu pereți subțiri din inele transversale mobile. În funcție de material și de parametrii de fabricație, burduful poate fi mai mult sau mai puțin rigid.

Sub influența temperaturii ridicate, deformările plastice se acumulează în timp, ceea ce tulbură corectitudinea citirilor. În plus, la temperaturi ridicate și pulsații de presiune, schimbarea caracteristicii statice este accelerată.

Elementele de membrană sensibilă au cea mai mare varietate. Clasa de precizie a acestor dispozitive nu este niciodată mai mare de 1,5. Astfel de dispozitive sunt prevăzute cu un sistem de protecție. În cazul unei supraîncărcări, diafragma se sprijină de un dispozitiv de protecție special.

Cutiile cu membrane sunt adesea instalate în dispozitive care măsoară presiunea și vidul. Manometrele, manometrele de tracțiune și manometrele de tiraj cu cutii cu membrană sunt produse cu clase de precizie 1.5; 2,5 și o limită de măsurare de până la 25 kPa.

Diafragmele plate au o deplasare redusă la punctul de operare, deci sunt cel mai des utilizate pentru a converti presiunea în forță. Sunt instabile, dar bine calculate.

Diafragmele plisate sunt utilizate împreună cu cutii similare pentru a îmbunătăți performanța statică. Primii se mișcă mai bine, dar sunt greu de calculat. Acestea din urmă sunt utilizate mult mai des datorită rigidității reduse.

Pentru măsurarea valorilor de presiune scăzute, se utilizează dispozitive cu membrane flacide.

Dispozitivele au nevoie de protecție împotriva expunerii la temperaturi ridicate, deoarece afectează negativ elasticitatea și sensibilitatea principalelor elemente de lucru.

Manometre indicatoare mecanice

Multe manometre cu arcuri sunt de fapt dispozitive de conversie directă. Aceasta înseamnă că presiunea este convertită în deplasarea elementului de detectare și a dispozitivului mecanic în contact cu acesta.

În diagramă, duza este amplasată radial, cu toate acestea, sunt produse și manometre cu poziție axială a duzei.

Sub influența presiunii, capătul liber al arcului se mișcă, lesa acționează asupra sectorului dințat, angrenajul și săgeata indicatoare se rotesc.

Manometrele indicatoare cu arc sunt fabricate cu un domeniu de măsurare de la 0,1 la 103 MPa și au diferite clase de precizie. Modelele exemplare sunt produse cu clase de precizie 0,15; 0,25; 0,4. Metri ai categoriei de lucru cu precizie crescută - 1 și 0,6. Lucrători tehnici generali - cu clase de precizie 1,5; 2,5; 4.

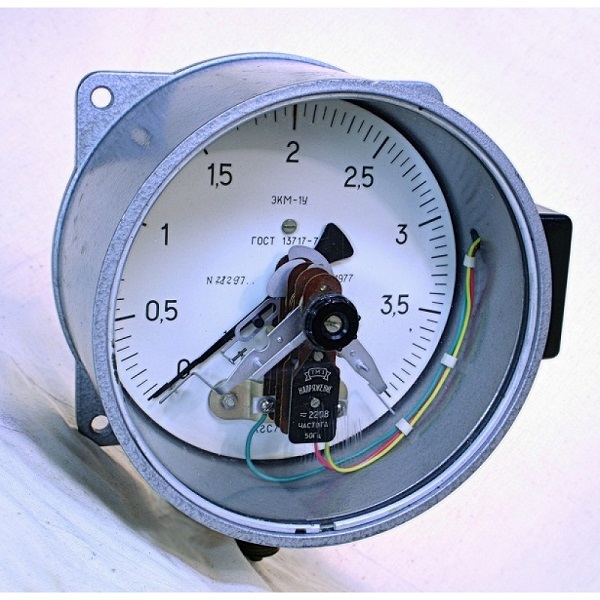

Manometre electrocontact

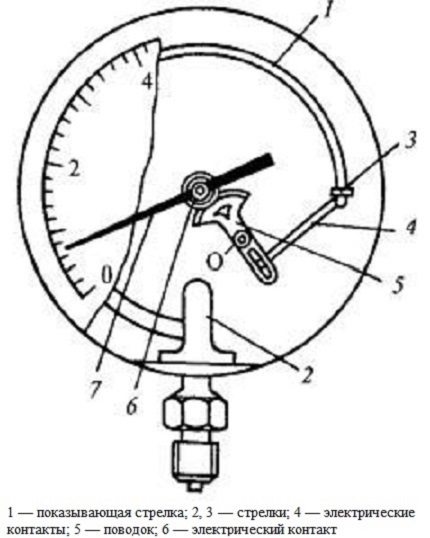

Structural, este o modificare a manometrului indicator. Esența lucrării este că atunci când săgeata atinge valoarea pragului de presiune, rețeaua se închide.

Proiectarea manometrului indicativ are în plus săgeți încorporate cu contacte electrice presate, care sunt situate opuse valorilor indicate

Circuitul electric este închis și se declanșează o alarmă atunci când săgeata indicatoare ajunge la una dintre săgețile de contact. Clasa de precizie a acestor manometre este de 1,5. Domeniul de măsurare corespunde valorilor standard.

Pentru a furniza semnalizare sau în scopul controlului pozițional, se utilizează un presostat cu marcaj de cale de rulare. Măsurează presiuni cuprinse între 12 și 1600 kPa. Releul este setat la limitele de activare superioare și inferioare așa cum este indicat de dispozitivul de comandă și are o capacitate de rupere de 10 W.

Modele de auto-înregistrare a manometrelor

Industria produce manometre cu un sistem de citire încorporat care înregistrează valorile pe o diagramă de disc, astfel încât să puteți urmări dinamica indicatorilor. O revoluție poate fi finalizată în 8, 12, 24 de ore. Mișcarea este condusă de un motor electric sau de un mecanism de ceas.

Funcționarea înregistratorului de măsurare se bazează pe transmiterea unui semnal printr-un arc tubular cu diametru mare care are o forță de tragere. Transferă mișcarea de la elementul de detectare la sistemul de afișare. Dispozitivele cu marcajul MTS înregistrează valorile suprapresiunii.

Astfel de dispozitive își asumă controlul de către operator și au clase de precizie 1; 1,5; 2,5.

Elementele sensibile la burduf sunt utilizate în manometre de presiune diferențiale auto-înregistrate, care pot fi echipate suplimentar cu un dispozitiv de alarmă și un traductor pneumatic. Astfel de dispozitive măsoară presiunea în intervalul de la 6,3 kPa la 0,16 MPa și au clase de precizie 1; 1,5.

Tipul greutatii manometrelor

Astfel de manometre sunt adesea folosite ca standard la verificarea altor instrumente de măsurare. Domeniul lor de măsurare este foarte larg. În funcție de designul dispozitivului, acesta poate începe cu valori serioase de vid și se poate termina cu redundanță de până la 2500 MPa. Clasa de precizie atinge valori maxime de până la 0,0015.

De fiecare dată când dispozitivul de măsurare este expus la o sarcină care depășește norma prescrisă, acesta pierde în timpul duratei sale de viață și în acuratețea măsurătorilor

Principiul de funcționare este menținerea cilindrului în piston într-o stare specifică în timp ce greutățile de calibrare acționează pe o parte și presiunea măsurată pe cealaltă. În funcție de greutatea sarcinilor, se evaluează valoarea presiunii create.

Principalul element de lucru al dispozitivului este coloana de măsurare. În funcție de calitatea producției sale, de precizia și puritatea compușilor, se modifică și magnitudinea erorii.

Cea mai mică eroare de măsurare are PMM care funcționează pe gaz. Cu toate acestea, astfel de dispozitive costă de multe ori mai mult datorită particularităților designului lor și necesității de a filtra gazul din particulele străine.

Funcțional, testerul de greutate constă dintr-un dispozitiv generator de presiune, un sistem de măsurare și greutăți. Dispozitivul este echipat cu un mecanism rotativ pentru creșterea și scăderea presiunii, precum și cu o supapă de presiune.

Indicatoarele de piston nesigilate sunt utilizate pe scară largă. Au un decalaj între piston și cilindru. Rezervorul de sub piston este umplut cu ulei, care este turnat în spațiul sub presiune și lubrifiază suprafețele de frecare.

Contor mediu electric gazos

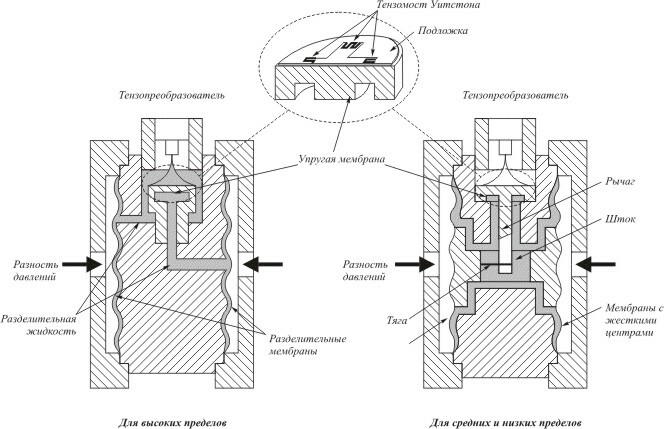

Astfel de manometre sunt utilizate pentru a converti presiunea directă sau indirectă a gazului într-un parametru electric. Cele mai frecvente manometre de acest tip sunt: tensometre, dispozitive capacitive și de rezistență. Presiunea este măsurată în intervalul de la 100 Pa la 1000 MPa. Dispozitivele sunt fabricate cu clase de precizie de la 0,1 la 2,5.

Lucrarea manometrelor care funcționează pe baza efectului tensorezistiv este schimbarea valorii rezistenței conductorului datorită deformării. Măsurați presiunea în intervalul de la 60 la 108 Pa cu o eroare minimă.

Montarea pe flanșă a senzorului și designul special al dispozitivului permit citirea datelor de presiune în medii deosebit de agresive, cu temperaturi de până la 300 ° C. Sunt folosite pentru măsurarea presiunii în sisteme cu procese rapide.

Schema de funcționare a manometrelor de rezistență se bazează pe dependența rezistenței conductorului de presiune. De obicei, acest tip de dispozitiv este utilizat pentru măsurarea presiunii la un nivel deosebit de mare de peste 100 MPa.

Elementul sensibil al unui astfel de dispozitiv este un fir de manganină, a cărui rezistență este ușor de măsurat printr-o punte echilibrată.

Manometrele capacitive funcționează aplicând presiune pe o membrană, care este un electrod mobil. Când diafragma se mișcă, capacitatea traductorului se schimbă. Acestea se caracterizează prin erori semnificative de temperatură.

În manometrele capacitive, devierea diafragmei este determinată de circuitul electric. Astfel de dispozitive sunt utilizate în sisteme cu căderi rapide de presiune.

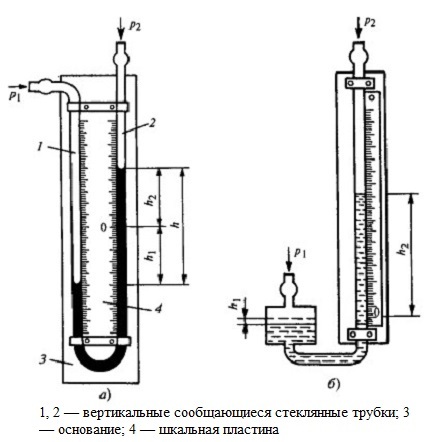

Instrumente de măsurare a lichidelor

Determinarea presiunii de către aceste dispozitive are loc prin echilibrarea presiunii detectate cu presiunea generată de coloana de lichid. În acest fel, puteți măsura suprapresiunea mică, presiunea atmosferică, nivelul vidului, diferența de presiune.

Acest grup este reprezentat de manometre în formă de U, care constau din vase comunicante, iar presiunea este determinată de nivelurile lichidului; micromanometre de compensare; manometre cu cupă, în care se folosește un rezervor în locul celui de-al doilea tub; manometre diferențiale cu flotor, clopoțel și inel.

Manometrele cu două conducte permit măsurarea diferențelor de presiune. În acest caz, presiunile sunt aplicate fiecăruia dintre tuburi, care trebuie măsurate.

La instrumentele de măsurare a lichidului, fluidul de lucru este similar cu elementul senzorial.

Manometrele diferențiale sunt de obicei echipate cu dispozitive de semnalizare, debitmetre, regulatoare și dispozitive de înregistrare. Gama de măsurare de la 10 la 105 Pa. Limita de măsurare se modifică în funcție de lichidele care umplu dispozitivul.

Împărțirea după scop funcțional

La programare, se disting următoarele tipuri de manometre, utilizate pentru măsurarea presiunii gazului:

- tehnic general;

- referinţă;

- special.

Luați în considerare caracteristicile fiecărui tip.

Manometre de uz general

Acest tip de manometru este produs pentru a măsura valorile vidului și a presiunii manometrului în scopuri tehnice generale. Diferite modificări ale dispozitivului permit utilizarea acestora într-o mare varietate de medii. Sunt folosite pentru măsurarea presiunii în producție direct în timpul proceselor tehnologice.

Presiunea din astfel de dispozitive acționează asupra interiorului tubului și determină mutarea capătului nesigur. Interacționează cu un mecanism care mișcă săgeata

Aceste manometre pot măsura presiunea mediilor gazoase care nu sunt agresive față de aliajele de cupru la temperaturi de funcționare de până la 150 ° C. De obicei, corpul produsului este din oțel, iar părțile mișcării sunt din aliaj de alamă.

Manometrele tehnice generale pentru gazul de presiune joasă sau înaltă sunt fabricate pentru a rezista vibrațiilor cu o frecvență cuprinsă între 10 și 55 Hz și o amplitudine de deplasare de maximum 0,15 milimetri. Au mai multe clase de precizie de la 1 la 2,5.

Manometrele digitale au dimensiuni reduse, caracterizate printr-o precizie ridicată a măsurătorilor și o durată lungă de viață. Mai mult, astfel de dispozitive pot fi calibrate

Manometrele de gaz pentru scopuri tehnice generale cu o placă electronică, care afișează datele măsurătorilor, câștigă popularitate. Acestea sunt adesea echipate cu convertoare care automatizează procesele tehnologice. Valorile presiunii sunt afișate pe un cadran electronic.

Grup de manometre speciale

Astfel de dispozitive sunt realizate pentru un anumit tip de gaz și mediul pe care îl creează. Pentru sistemele cu presiune crescută, manometrele sunt fabricate pentru gaz de înaltă presiune. Unele gaze sunt corozive pentru anumite aliaje și, prin urmare, necesită utilizarea unor materiale stabile.

Manometrele speciale sunt vopsite în diferite culori, în funcție de tipul de gaz.

Manometrele cu propan sunt vopsite în roșu, au corp din oțel și au caracteristicile manometrelor tehnice generale. Presiunea de lucru a acestor dispozitive este de la 0 la 0,6 MPa. Aceasta este presiunea standard a propanului. Este posibilă funcționarea în intervalul de temperatură de la - 50 la + 60 ° С. Temperatura mediului de lucru până la + 150 ° C Adesea inclus în pachet cu reductoare cu balon.

Manometrele de amoniac din cilindri și alte rezervoare sunt de culoare galbenă. Unitățile de compresie în mai multe etape sunt echipate cu o scală de temperatură. Componentele ecartamentului sunt realizate din materiale rezistente la vaporii de amoniac.

În prezența unor sarcini dinamice grave, manometrele sunt umplute cu glicerină sau silicon

Indicatorul de acetilenă devine alb. Fabricat ca manometru al sistemului de siguranță din materiale fără grăsimi. Folosit pentru măsurarea presiunii manometrului în diferite distribuții și generări de sisteme de acetilenă. Corpul este din oțel, componentele interne sunt din aliaj de alamă. Gama de temperaturi admise este de la - 40 la + 70 ° С.

Manometrul de hidrogen devine verde închis. Manometrul pentru alte gaze combustibile are culoarea roșie. Dispozitivul de măsurare pentru amestecuri necombustibile este vopsit în negru. Indicatorul de oxigen este colorat în albastru.

Dispozitive de referință pentru măsurarea presiunii

Acest tip de manometru este conceput pentru verificarea, calibrarea și reglarea altor instrumente pentru a asigura cea mai mare precizie posibilă de măsurare. Astfel de dispozitive se disting printr-o clasă de precizie mai mare în comparație cu cele tehnice generale. Standardele de lucru sunt împărțite în trei categorii.

Indicatoarele de testare utilizate pentru a verifica acuratețea citirilor contoarelor la locul de instalare se mai numesc și indicatoare de înaltă precizie. Domeniu de lucru de măsurare de la 0-0,6 la 0-1600 bari pentru medii gazoase.

Manometre pentru convenționale și butelii de gaze compozite trebuie să parcurgă procedura de verificare cel puțin o dată pe an, cu excepția cazului în care în documentele pentru dispozitiv sunt indicate alte condiții. Verificarea este efectuată de organizații metrologice acreditate cu statut de persoane juridice. După verificare, se eliberează un certificat și se pune ștampila.

Dispozitivul trebuie scos din cilindru și dus la serviciul metrologic. Acolo, verificatorii și calibratorii, utilizând un set de standarde și instrumente auxiliare, vor efectua verificări timp de aproximativ 10 zile.

Angrenajele din indicatoarele de referință sunt procesate cu o frecvență de transmisie crescută. Acestea sunt caracterizate de o frecare minimă în mecanismul de comutare, precum și de o sensibilitate ridicată a elementelor interne.

Manometre exemplare, cu o clasă de precizie de 0,4 au o scară de 250 de unități, cu o clasă de precizie de 0,15 sau 0,25 au o scară de 400 de unități cu o diplomă de 1 unitate. Funcționarea dispozitivului este posibilă la diferite temperaturi, în funcție de umplutura carcasei. Temperatura ideală de funcționare este de 20 ° C.

El vă va face cunoștință cu specificul realimentării buteliilor de gaz articolul următor. Merită citit pentru toți proprietarii de proprietăți suburbane care nu sunt conectate la o sursă centralizată de gaze.

Concluzii și videoclip util pe această temă

Principiul de funcționare al unui manometru cu arc:

Caracteristicile și domeniul de aplicare al manometrului:

Manometrele sunt produse pentru diverse sarcini. Cele mai populare sunt tipurile tehnice generale utilizate în industriile mici, de către diverse firme atunci când lucrează cu echipamente și sisteme de gaz. Manometrele de contact electrice sunt dispozitive care semnalizează când se atinge o valoare critică.

Pentru verificarea și reglarea manometrelor, se utilizează manometre de referință. Manometrele speciale sunt făcute pentru a măsura presiunea unui mediu gazos specific. Dintre acestea, sunt foarte populare manometrele de propan, care sunt adesea instalate complet cu un reductor pe buteliile de gaz.

Doriți să împărtășiți informații utile despre subiectul articolului, să puneți o întrebare sau să postați o fotografie? Vă rugăm să lăsați comentariile dvs. în formularul de mai jos. Distribuiți informații și recomandări utile care pot fi utile vizitatorilor site-ului.