Le principe de fonctionnement d'un brûleur à injection pour petites forges est basé sur l'aspiration d'un flux gazeux dans le corps du brûleur. Vous pouvez l'acheter en magasin. Cependant, si vous fabriquiez de vos propres mains un brûleur à gaz à injection pour le four, cela ne servira pas plus mal.

Nous vous expliquerons comment construire un outil selon toutes les règles. L'essentiel est de prendre en compte toutes les exigences de la fabrication. Après tout, vous devez toujours faire face à un mélange explosif de gaz et d'air.

Le contenu de l'article :

-

Caractéristiques et types de brûleurs à injection

- Principe de fonctionnement du brûleur

- Classification des brûleurs selon les principales caractéristiques

- Brûleur à injection fait maison

- Avantages et inconvénients d'un brûleur à injection

- Conclusions et vidéo utile sur le sujet

Caractéristiques et types de brûleurs à injection

Le degré de déchets métalliques lorsqu'ils sont chauffés pour le forgeage, l'intensité de la formation de tartre à la surface et la consommation totale de gaz dépendent de la conception du brûleur à sole. Dans les forges fermées, des brûleurs à flamme courte sont utilisés.

Leur conception garantit un mélange rapide du mélange combustible, ce qui garantit un rendement élevé. Les produits de combustion de l'espace de travail du foyer sont éliminés uniformément et aussi efficacement que possible.

Principe de fonctionnement du brûleur

Dans les brûleurs de ce type, le propane est brûlé en provenance d'un gazoduc ou d'une bouteille. Ici, un mélange de gaz et d'air est formé par éjection, c'est-à-dire aspiration de ce dernier à l'intérieur du brûleur sous l'influence de l'énergie d'un jet de gaz sous pression.

Dans la zone où l'air est aspiré, un vide apparaît, grâce auquel l'air lui-même se déplace dans une direction donnée. En mélangeant dans le corps du brûleur, le mélange de travail en est extrait sous pression, créant la température requise.

Qualité de travail brûleur à gaz dépend de la constance du rapport du volume de gaz et d'air. Le changement de densité du gaz affecte la capacité du brûleur à aspirer l'air.

Le dispositif de combustion du combustible, ou brûleur, est le composant principal de la fournaise à gaz. Son fonctionnement dépend entièrement de la fabrication correcte de cet élément clé.

Tous les changements de température de combustion doivent s'accompagner de changements similaires dans l'alimentation en air nécessaire à la combustion.

En cas de déséquilibre des indicateurs, il est nécessaire de corriger le coefficient d'injection pour atteindre sa stabilité. Ceci est obtenu en modifiant la pression du gaz ou en ajustant le volet d'air.

Classification des brûleurs selon les principales caractéristiques

Ils sont classés selon différents critères. En fonction du volume d'air primaire aspiré, une distinction est faite entre les brûleurs à mélange partiel et à mélange total. Les principales caractéristiques des premiers sont le coefficient d'injection et la multiplicité.

Le taux d'injection est déterminé par le rapport des volumes d'air injectés et du gaz nécessaire pour une combustion à 100 %. Par « débit d'injection », on entend le rapport entre le volume d'air primaire et la consommation de gaz du brûleur.

La combustion de gaz dans un mélange avec de l'air dans un brûleur à injection a lieu dans une buse spéciale - un tunnel en matériau réfractaire

Les brûleurs à injection utilisés dans les forges domestiques ont une pression de gaz basse (jusqu'à 5 kPa) et une pression moyenne - de 5 kPa à 0,3 MPa. Lorsque le gaz dans le brûleur est à une pression de 20 à 90 kPa, la puissance d'aspiration d'air reste pratiquement inchangée, même lorsque la pression et le vide du gaz dans le foyer subissent des changements.

Lorsque la pression descend en dessous de ce bar, le coefficient d'injection augmente, la pression baisse et la raréfaction dans le foyer augmente. Selon la présence du collecteur de distribution, il existe des brûleurs simple et multi-flammes.

Il y a une division par le nombre de buses: avec une buse - buse unique, avec plusieurs - buses multiples. Placez ces éléments au centre ou au hasard. Sur cette base, il existe des brûleurs avec une buse centrale et une buse périphérique.

Brûleur à injection fait maison

Pour un brûleur fait maison de conception standard, le gaz est fourni à partir d'une bouteille via un tuyau spécial, en règle générale, il s'agit de propane. Il n'y a pas besoin de réducteur de réduction, puisque l'alimentation en gaz est régulée par une vanne de travail située sur la bouteille.

L'ouverture et la fermeture de l'alimentation en gaz s'effectuent à l'aide d'une vanne d'arrêt, le reste des réglages du brûleur s'effectue à l'aide d'une vanne de travail. Tuyau de gaz, à travers lequel le gaz s'écoule, est connecté à une buse spéciale avec un mamelon.

Cela vous permet de régler la magnitude et la vitesse de la flamme. La tétine et le tube sont placés dans un verre métallique. Ici, le propane est saturé d'oxygène provenant de l'air entrant.

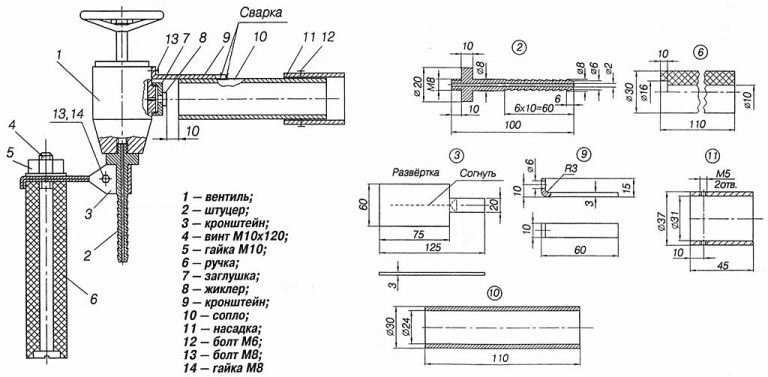

Schéma standard du brûleur à gaz. Sur sa base, vous pouvez développer votre propre design. Pour la commodité de la réparation et du fonctionnement, il est préférable de le rendre facilement pliable

A partir d'une coupelle métallique, le mélange combustible pénètre dans la zone de combustion par une buse sous pression. Pour maintenir le processus continu, il y a des trous spéciaux dans la buse qui agissent comme une ventilation supplémentaire.

Pour l'autoproduction, vous aurez besoin d'un dessin d'un brûleur à gaz pour un four, ainsi que d'un ensemble d'outils et de matériaux:

- morceaux de tuyaux, quincaillerie;

- Bulgare;

- lime semi-circulaire ou ronde;

- la perceuse, sinon, peut être remplacée par une perceuse;

- soudage semi-automatique;

- taraud, traceur, perceuse, brosse métallique, marteau, pinces;

- cercles - décapage, coupe;

- tôle d'une épaisseur de 1,2, 3 mm;

- équipement de protection pour le soudage.

Tous les travaux de fabrication d'un appareil de combustion de carburant se composent de cinq étapes.

Lors de la création d'un brûleur à gaz, les exigences obligatoires à leur égard doivent être prises en compte: sécurité de l'allumage du gaz, combustion stable, sécurité en cas de changement de poussée (choc inversé) et probabilité de déclenchement d'un mélange combustible, insensibilité à l'humidité à l'intérieur clairon

Au premier stade, un diffuseur est fabriqué. Comme matériau de départ, vous pouvez prendre un morceau de tuyau d'un diamètre approprié. Par exemple, un silencieux en acier inoxydable ou une conduite d'eau.

Le long du tuyau à l'aide d'une meuleuse, des coupes sont effectuées à la longueur souhaitée. Une cage de roulement d'un diamètre adapté est emboîtée sur le tube. La même chose se répète de l'autre côté.

Les coupes sont soudées, puis une roue à lamelles est prise et la surface est traitée jusqu'à ce qu'elle soit complètement lisse. Infusez et nettoyez tous les pores existants et les zones non cuites. A l'aide d'une lime ronde ou semi-circulaire, les bavures sont éliminées à l'intérieur de la pièce.

Pour effectuer des travaux en mode économique à des températures relativement basses, le tuyau 3 a parois, ce qui augmente la vitesse des gaz, favorise un meilleur mélange, empêche le mélange de s'enflammer dans tuyau

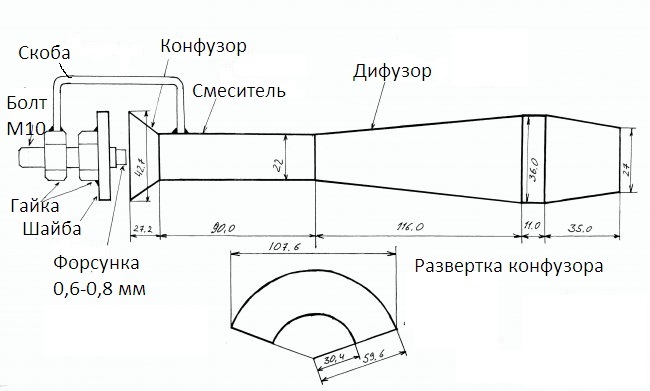

L'étape suivante consiste à fabriquer un mélangeur et un confondeur. Le premier ressemble à un tube. Une conduite d'eau d'un diamètre d'environ 2 cm et d'une longueur de 9 cm fera l'affaire. Le tube est soudé au diffuseur et le confondeur est un cône d'admission d'air.

Un flan pour cela peut être découpé dans une feuille d'une épaisseur de 1,2 mm. Ensuite, il est plié, le joint est soudé et la pièce finie est soudée au mélangeur. Un plan est réalisé à partir de l'extrémité pour venir en butée contre la rondelle de réglage. En diminuant/augmentant l'écart entre le confondeur et le laveur, le débit d'air entrant est ajusté.

Ensuite, ils commencent à fabriquer le mécanisme d'alimentation des composants du mélange gaz-air. Cette étape nécessite un boulon à filetage long M10. Le chapeau est coupé, puis un trou traversant de 5 mm de diamètre est percé à partir de l'extrémité, un filetage M6 est coupé.

Pour créer une buse, vous pouvez utiliser une pointe pour alimenter un fil de soudage à partir d'un appareil semi-automatique. Comme il a une longueur décente, il doit être coupé. Dans ce cas, il doit rester environ 3-4 mm après le filetage. Le reste suffit pour faire un autre jet.

Pour les travaux ultérieurs, vous aurez besoin d'une rondelle d'un diamètre extérieur de 43 mm. Vous pouvez l'acheter ou le fabriquer vous-même à partir d'une feuille de métal. Un trou d'un diamètre de 1,2 cm est percé au centre de la rondelle. Un écrou M10 est soudé à la rondelle finie.

Dans l'assemblage de l'unité, vissez l'écrou sur le boulon, installez la rondelle de réglage, vissez la buse de gaz. Le jet est inséré au ras de la rondelle en faisant tourner cette dernière. Le premier écrou vissé est placé au centre du filetage.

Avant de procéder à l'installation, vous devez faire un support pour l'assemblage au corps. Il peut être découpé dans de la tôle. Sans changer la position de l'assemblage, ils l'appliquent au confondeur, fixent le support et le soudent à l'écrou et au corps. Le lieu de soudage n'est pas très important, mais il faut que la structure soit rigide.

En tournant et en dévissant le boulon, le degré d'éjection est ajusté. Comme le montre la pratique, le résultat optimal est obtenu lorsque la buse pénètre dans le confondeur à une profondeur d'environ deux mm. La quantité d'air entrant est contrôlée par une laveuse.

La dernière étape est le test. Pour cela, un tuyau est mis sur le boulon. Un indicateur de pression de 0,2 kg/cm² est placé sur le réducteur. Vous pouvez expérimenter avec cette valeur, mais vous devez vous rappeler qu'avec une consommation de gaz élevée, une bouteille, en particulier d'une capacité de 5 litres, peut rapidement geler. Dans ce cas, une buse de 0,6 mm est plus adaptée.

Avant l'allumage, la rondelle doit être complètement fermée ou un petit espace doit être laissé. Après avoir enflammé le gaz, l'alimentation en air est progressivement augmentée. La flamme va acquérir une couleur bleue de plus en plus intense et s'éloigner progressivement du nez du brûleur. Une caractéristique du fonctionnement du brûleur dans un foyer ouvert est qu'avec une intensification supplémentaire du flux d'air, la flamme est séparée du brûleur et son atténuation se produit.

Pour éviter un tel phénomène, un obstacle (diviseur) est placé le long du chemin de la flamme ou un brûleur est utilisé dans un espace clos. Dans ce cas, le feu sortant de la buse enflammera le gaz et la combustion sera maintenue.

Un brûleur à injection est amené dans le foyer par un trou aménagé dans la paroi d'un conteneur calorifugé. Une condition importante pour un travail sûr est la présence d'un tirage forcé

Si le brûleur fonctionne au gaz principal, dans des conditions idéales, sa flamme devrait être bleu vif. Lorsque la source de gaz est une bouteille remplie d'un mélange propane-butane, le mélange combustible ressemble à des langues jaunes.

Un tel brûleur de type injection fonctionne bien dans un espace clos. Si vous le réglez bien, vous pouvez obtenir des températures jusqu'à 1200⁰. Ces conditions sont adaptées au forgeage de pièces à partir de limes, de lames de recuit, de fusion de métaux non ferreux.

Le gaz est fourni au brûleur à partir du réseau ou de la bouteille, le processus est contrôlé par le régulateur. Pour vérifier la régulation et la pression, un test de marche du gaz est effectué ou mélange de gaztout en surveillant l'odeur.

Avantages et inconvénients d'un brûleur à injection

L'utilisation d'un brûleur à gaz de qualité pour forger présente de nombreux avantages :

- l'utilisation de l'énergie gazeuse pour l'injection d'air ;

- bon mélange d'air et de gaz;

- la possibilité de contrôler le rapport volumétrique gaz / air lors du changement de régime de température du brûleur;

- facilité d'utilisation;

- rentabilité;

- simplicité de conception.

Backgammon avec des avantages, il y a aussi quelques inconvénients. Les brûleurs à buse unique, compte tenu de la puissance calorifique, sont assez longs. Il est nécessaire d'assurer un alignement strict de l'axe de la buse et du brûleur. Ils font beaucoup de bruit pendant le fonctionnement.

La puissance d'un brûleur à injection est déterminée par le volume de gaz qu'il consomme par unité de temps. Ce paramètre est significativement différent pour les différents brûleurs.

Les inconvénients importants des brûleurs basse pression sont la longue longueur de torche, ainsi que la dépendance du débit d'alimentation en air secondaire sur la dilution de combustion.

Il vous familiarisera avec les types de brûleurs à gaz pour poêles de bain et les méthodes de leur installation prochain article, qui vaut la peine d'être lu à tous les propriétaires de zones suburbaines avec leurs propres bains.

Conclusions et vidéo utile sur le sujet

Le brûleur à injection développé par Alexander Kuznetsov est particulièrement populaire. Dans cette vidéo, il raconte en quoi consiste la structure et comment l'assembler :

Un exemple de fonctionnement d'un brûleur à injection :

Correctement conçu et fabriqué à la main conformément aux exigences, le brûleur à injection deviendra un assistant fiable pendant longtemps. Cet appareil remplacera les outils coûteux fabriqués en usine. Avec son aide, vous pouvez résoudre de nombreux problèmes quotidiens sans avoir recours à l'aide de professionnels.

Voulez-vous parler de la façon dont vous avez assemblé un brûleur à injection pour le forgeage de vos propres mains? Avez-vous des informations utiles sur le sujet de l'article? S'il vous plaît laissez des commentaires dans le formulaire de bloc ci-dessous, posez des questions, publiez des photos.