Gazociąg jest konstrukcją inżynierską, której każdy element i jednostka rozwiązuje ważną określone zadanie funkcjonalne i odpowiada za bezpieczeństwo, jakość i ciągłość funkcjonowanie sieci. Różne armatury i urządzenia gazowe różnią się złożonością wykonania, materiałem produkcyjnym, przeznaczeniem i rodzajem.

Okucia do gazociągów to szeroka klasa osprzętu i kształtek montowanych na gazociągach, a także na urządzeniach. Za ich pomocą przeprowadzane są wyłączanie / włączanie, zmiana kierunku, ilości, ciśnienia przepływu gazu lub całkowite usunięcie gazów. Szeroka gama tych części jest klasyfikowana, co ułatwia zrozumienie problemu klasyfikacji armatury gazowej.

Przyjrzyjmy się bliżej całej różnorodności armatury do gazociągów i wybranym cechom.

Treść artykułu:

- Przeznaczenie armatury i sprzętu gazowego

- Klasyfikacja armatury do gazociągów

- Symbole zaworów gazowych

-

Cechy zaworów

- Zasada działania zaworu

- Do czego służą krany?

- Syfony kondensatu i dylatacje

- Armatura łącząca do gazociągów

- Oprzyrządowanie i sterowanie w systemach gazociągów

- Cechy doboru okuć i wyposażenia

- Wnioski przydatne wideo na ten temat

Przeznaczenie armatury i sprzętu gazowego

Armatura gazowa i osprzęt gazowy przeznaczone są do montażu na rurociągach służących do transportu, dostawy i dystrybucji błękitnego paliwa. Za pomocą tych mechanizmów włącza się i wyłącza zasilanie, ciśnienie, ilość, kierunek przepływu gazu. Zawór posiada takie podstawowe cechy jak ciśnienie nominalne (nominalne) i średnica nominalna.

Podano ciśnienie nominalne maks ciśnienie w temperaturze 20 stopni, przy którym gwarantowana jest długoletnia obsługa różnych połączeń elementów i zespołów z rurociągiem. Rozmiar nominalny (DN) to cecha stosowana w sieciach rurociągowych jako ogólny parametr łączonych części.

W skład gazociągu wchodzą nie tylko rury, ale także duża ilość armatury gazowej, która zapewnia jego niezawodną pracę

Większość typów armatury składa się z urządzenia odcinającego lub dławiącego. Są to konstrukcje w formie korpusu zamykanego od zewnątrz wieczkiem.

Migawka porusza się wewnątrz korpusu. W wyniku ruchu zaworu względem jego gniazd zmienia się obszar przekroju, przez który przepływa gaz. Proces ten powoduje zmianę oporu hydraulicznego.

Prosta konstrukcja, przystępna cena i możliwość zastosowania przepustnic gazowych w szerokim zakresie temperatur - to główne zalety przepustnic gazowych.

Powierzchnie bramy i gniazda, które stykają się podczas wyłączania części gazociągu, nazywane są powierzchniami uszczelniającymi. W urządzeniach typu przepustnicy powierzchnie zaworu i gniazda, które z kolei tworzą regulowane przejście do transportu czynnika roboczego, nazywane są przepustnicą.

Klasyfikacja armatury do gazociągów

Wszystkie istniejące typy armatury gazowej, w zależności od ich przeznaczenia, można podzielić na:

- wyłączyć. Armatura służąca do okresowych wyłączeń poszczególnych sekcji gazprzewody, urządzenia, sprzęt. Ten typ obejmuje kurki gazowe, zasuwy;

- bezpieczeństwo. Służy do zapobiegania ryzyku wzrostu ciśnienia gazu powyżej ustalonych norm. Ten typ armatury zawiera zawór bezpieczeństwa;

- regulujący. Zaprojektowany do zmiany i utrzymywania ciśnienia w określonych granicach. Są to przepustnice, zasuwy itp.;

- odwrotna akcja. Aby zapobiec zmianie kierunku ruchu gazu;

- awaryjne i odcięcie. Na szybkie automatyczne zakończenie ruch gazu w kierunku sekcji awaryjnej w przypadku naruszenia nastawionego trybu. Ten typ zawiera odcinający zawór bezpieczeństwa;

- spust kondensatu. Ten, który usuwa w trybie automatycznym, kondensat zbiera się w skroplina- kolektory oraz w dolnych odcinkach sieci rurociągów;

- kontrola. Określa ciśnienie przechodzącej masy, temperaturę itp.

Zgodnie z metodą sterowania zawory mogą być dwojakiego rodzaju: zarządzany oraz automatyczny. Pierwszy napędzany jest ręczną manipulacją lub za pomocą napędu: pneumatycznego, hydraulicznego, elektromagnetycznego, elektrycznego.

Ręczny proces charakteryzuje się dużym wysiłkiem i stratą czasu. Napęd jest coraz częściej instalowany, a możliwość sterowania awaryjnego pozostaje w przypadku awarii. A drugi działa za pomocą urządzeń automatyczne uruchamianie.

Kołnierzowe połączenie gazociągów stosuje się na przejściach z terenu podwodnego lub podziemnego na lądowy. Ten rodzaj połączenia pomaga w walce z korozją elektrochemiczną.

Metodą połączenia sprzęt i wszelkie osprzęt do systemów zasilania gazem to:

- kołnierzowy - stosowany do kształtek o średnim przejściu powyżej 50 mm. Połączenie z rurami odbywa się poprzez przykręcenie kołnierzy. Główną zaletą takiego połączenia jest możliwość wielokrotnego reinstalacje, wielka siła i niezawodność. Możesz również zwrócić uwagę na uniwersalność zastosowania. Jako wadę rozróżnia się tylko dużą masę i duże wymiary takich części;

- sprzęgło - służy do łączenia urządzeń o przejściu 65 mm lub mniejszym. Połączenie wykonuje się za pomocą złączy z gwintem umieszczonym od wewnątrz. Wadą połączeń łączących jest to, że gwint stopniowo się zużywa;

- tsapowyez gwintowanym gwintem zewnętrznym. Jedno urządzenie jest wkręcane w inne urządzenie za pomocą gwintu;

- spawalniczy - są dziś rzadko używane nierozłączny znajomości. Zaletami tej metody jest niezawodna szczelność i minimalizacja czynności konserwacyjnych. Wady obejmują trudność demontażu połączenia, która pojawia się, gdy konieczna jest naprawa, gdy odcinek gazociągu jest po prostu odcięty;

- sutek - kształtki łączy się za pomocą nypla;

- przywiązać - rury odgałęźne są połączone z kołnierzami rur za pomocą kołków i nakrętek, które znajdują się wzdłuż zbrojenia;

- dławić się - złączki są połączone za pomocą złączki, nakrętki złączkowej i oringów. Jest to niezawodna i demontowalna metoda połączenia.

Oprócz wymienionych powyżej istnieją inne sposoby podłączenia armatury gazowej, ale nie są one używane tak często.

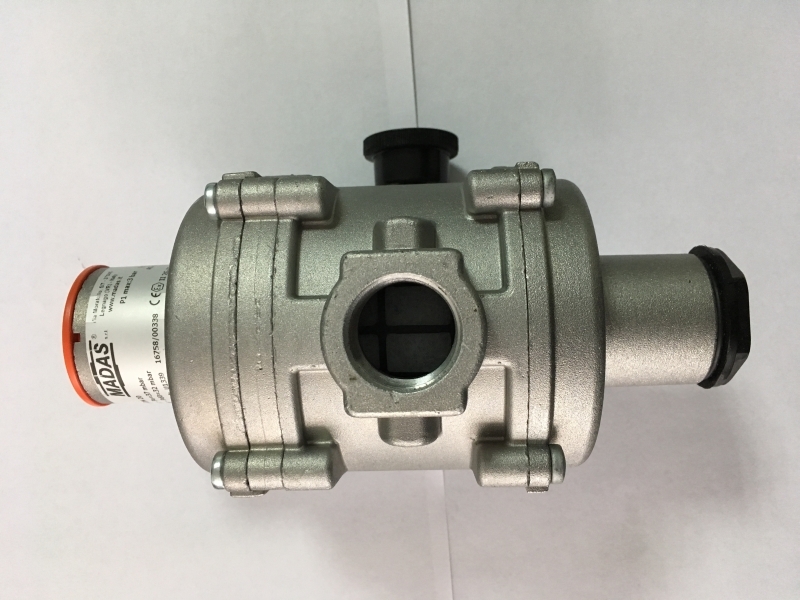

Kołnierzowy filtr gazu jest niezbędny do oczyszczenia środowiska gazowego z kurzu i zanieczyszczeń, zwiększając tym samym żywotność i niezawodność działania urządzeń gazowych

Nie zapominaj również, że funkcjonalność gazociągu i niezawodność całego systemu dystrybucji gazu będzie zależeć od jakości wykonanego połączenia.

Symbole zaworów gazowych

Armatura stosowana w przemyśle gazowniczym jest znormalizowana. Każdy detal musi mieć kod składający się z 4 części.

Pierwsze 2 cyfry kodu to rodzaj okuć:

- 11 - zawory do rurociągów;

- 14,15 - zawory odcinające;

- 16 - zawory zwrotne podnoszenia;

- 17 - zawory bezpieczeństwa;

- 19 - obrotowe zawory zwrotne;

- 25 - zawory sterujące;

- 30, 31 - zawory odcinające;

- 32 - bramy.

Na drugim miejscu w kodzie znajduje się umowne oznaczenie materiału do wykonania obudowy: stal węglowa - c, kwasstal nierdzewna odporna - nzh, żeliwo szare - ch, żeliwo ciągliwe - kch, brąz, mosiądz - br, vinylplast - vp, stal stopowa - hp, aluminium - a.

Zawór gazowy wykonany z żeliwa jest znacznie mniej podatny na korozję, ale jest bardziej kruchy niż podobne urządzenie wykonane ze stali

Trzecie miejsce w szyfrze to numer seryjny części. Na czwartym znajduje się oznaczenie materiału, z którego wykonane są oringi: brąz lub mosiądz - b, stal nierdzewna - nzh, guma - r, ebonit - e, babbit - bt, brak pierścieni uszczelniających - sw.

Cechy zaworów

Zawory odcinające są najczęściej spotykane w instalacjach gazowych. Służy do regulacji ciśnienie w rurociągu i działa na tej samej zasadzie, co w przewodach wodnych. Jednak w przemyśle gazowym obowiązują większe wymagania dotyczące bezpieczeństwa.

Jeśli stężenie gazu w powietrzu osiągnie wartość krytyczną, wystarczy najmniejsza iskra i może nastąpić prawdziwa katastrofa.

W zależności od rodzaju ruchu mechanizmu funkcjonalnego zawory odcinające do gazociągów dzielą się na następujące typy:

- uzyskiwać - w dźwigu element blokujący wraz z korpusem obrotowym porusza się, obracając się wokół własnej osi. Można go ustawić dowolnie w stosunku do kierunku przepływu;

- Brama - w tej części element w kształcie dysku obraca się wokół swojej osi pod kątem lub prostopadle do przepływu;

- zawór - szczegółowo korpus blokujący na wrzecionie porusza się odwrotnie równolegle do przepływu;

- zasuwa - w nim element regulacyjny porusza się prostopadle do przepływu.

Można podsumować, że zawory odcinające obejmują urządzenia przeznaczone do szczelnego odcinania odcinków gazociągu. Urządzenia te muszą gwarantować szczelne zamknięcie, szybkie działanie, niski opór hydrauliczny i łatwość konserwacji.

Zasada działania zaworu

Najczęściej zawory można znaleźć na rurociągach z różnych typów zaworów do urządzeń gazowych. Stosuje się je w przypadku konieczności odcięcia przepływu gazu w gazociągach o średnicach nominalnych od 50 mm do 2000 mm, przy ciśnieniu roboczym w zakresie 0,1–20 MPa.

W zaworach przepływ gazu jest regulowany poprzez zmianę położenia zaworu względem powierzchni uszczelniających. Wrzeciono nie chowany nie wysuwa się z wieczka po otwarciu. Gdy obraca się, aby otworzyć otwór, nakręca się na niego nakrętkę, podnosząc lub opuszczając żaluzję. W zasuwie tego typu zespół przesuwu znajduje się wewnątrz środowiska pracy, dzięki czemu jest bardziej podatny na negatywne skutki korozji.

Urządzenie z wznoszącym się wrzecionem przesuwa wrzeciono i żaluzję poprzez obracanie gwintowanej tulei, podczas gdy górna część wrzeciona jest wysunięta do góry. Zaletą tej konstrukcji jest brak wpływu środowiska zewnętrznego na jednostkę biegową.

Zawory różnią się konstrukcją zaparć dla 2 rodzajów. Zawory klinowe mają zawór z powierzchniami uszczelniającymi umieszczonymi pod pewnym kątem względem siebie. Produkowane są również z zaworem zawiasowym składającym się z 2 dysków i solidnego klina. Zasuwy równoległe posiadają zasuwę składającą się z 2 dysków, pomiędzy którymi znajduje się klin dystansowy.

Zawory dławiące są często stosowane ze względu na ich prostotę i niezawodność. Przepustnica płynnie reguluje przepływ przepływającego przez nią gazu

Do gazociągów zaprojektowanych na ciśnienie do 0,6 MPa stosuje się zawory z żeliwa szarego, do gazociągów, w których stosuje się ciśnienie powyżej 0,6 MPa - ze stali.

Ale jakie są zalety zasuw w porównaniu z resztą zasuw? W pozycji otwartej występują niewielkie opory przepływu, poza tym nie ma zwojów medium gazowego. Zasuwy mają małą długość w stosunku do siebie. Są łatwe w utrzymaniu i umożliwiają ruch gazu w dowolnym kierunku.

W tej kategorii można wyróżnić amortyzatory. Dotyczą one urządzeń odcinających i sterujących, dzięki którym przepływ gazu jest regulowany, możliwe jest również zatrzymanie jego dopływu w gazociągu. Amortyzatory składają się z korpusu, tarczy odcinającej i wału napędowego.

Przepustnice mogą być stosowane w szerokim zakresie temperatur lub ciśnień medium. Charakteryzują się prostą konstrukcją, niską wagą i niskim zużyciem metalu. Amortyzatory mają niewielką długość zabudowy i minimalną liczbę elementów. Ich dużym plusem jest przystępna cena.

Ciśnienie na nowoczesnych gazociągach jest monitorowane przez wiele czułych czujników, które rejestrują najdrobniejsze odchylenia i przekazują informacje o nich do konsoli dyspozytorskiej.

Do czego służą krany?

Oprócz powyższych urządzeń zawory odcinające zawierają krany i zawory niezbędne do jak najszybszego podłączenia/odłączenia urządzenia lub regulacji natężenia przepływu czynnika roboczego. W zależności od kształtu żaluzji części te można podzielić na kulkowe, cylindryczne, stożkowe.

Aby uzyskać lepsze uszczelnienie w zaworze, specjalny smar jest wtryskiwany pod ciśnieniem pomiędzy powierzchnie uszczelniające. Jest on podawany do wydrążonego kanału w górnej części i poprzez wkręcenie śruby jest wciskany przez kanały do istniejącej szczeliny między korkiem a korpusem.

W korpusie zaworu kula pełni rolę elementu zasuwy, aw zasuwie wykonany jest otwór przelotowy, którego średnica pokrywa się ze średnicą gazociągu

Zatyczka jest podnoszona lekko do góry, szczelina jest zwiększona i zapewniona jest łatwość obracania. Mosiężna uszczelka i zawór kulowy zapobiegają wyciskaniu smaru i późniejszemu wyciekowi gazu.

Oprócz kranów, które wymagają smarowania, w gazociągach stosuje się proste krany obrotowe. Można je podzielić na naciąg, dławnicę, samouszczelnienie. Mogą być instalowane na gazociągach naziemnych, gazociągach przyzakładowych, na liniach pomocniczych (na gazociągach odsalających itp.).

Syfony kondensatu i dylatacje

Aby zebrać i usunąć wodę i kondensat na dolnych poziomach gazociągów, zainstaluj pułapki kondensatu.

Mogą mieć różne pojemności: duża pojemność jest konieczna, jeśli transportowany gaz ma dużą wilgotność, mniejsza nadaje się do transportu gazu suchego. Dodatkowo w zależności od ciśnienia przepływającego czynnika roboczego pułapki kondensatu różnią się urządzeniami niskiego, średniego, wysokiego ciśnienia.

Urządzenia niskociśnieniowe - jest to pojemnik z calową rurką wyprowadzoną pod dywanik gazowy. Rurka zakończona jest tulejką i zatyczką. Przez nią odprowadzany jest kondensat, wymierzony ciśnienie, gazociąg jest przedmuchiwany.

Urządzenia średniego i wysokiego ciśnienia dodatkowo wyposażony w jeszcze jedną rurkę ochronną i zawór na wewnętrznym pionie. W górnej części pionu znajduje się otwór do wyrównania ciśnienia czynnika roboczego w obudowie i w pionie. Bez dziury kondensat wypełniłby pion pod ciśnieniem gazu, co w niskich temperaturach mogłoby doprowadzić do jego pęknięcia.

Odwadniacz kondensatu gazowego będzie usuwał wodę i kondensat z gazu transportowanego systemem gazociągów. To urządzenie jest szczególnie ważne zimą.

Pod wpływem ciśnienia gazu autopompowanie skroplina. Gdy zawór jest zamknięty, gaz przeciwstawia się kondensatowi i spływa w dół. Kiedy kran się otworzy, kondensat unosi się na powierzchnię.

Podczas eksploatacji gazociągów różnica temperatur może sięgać kilku stopni. Tak duża ilość zmian może powodować stres rzędu kilkudziesięciu MPa. Dlatego, aby zapewnić normalną pracę gazociągu, należy zastosować kompensatory. Mogą być soczewkowe, w kształcie litery U, w kształcie liry itp.

Kompensator ciśnienia gazu znacznie wydłuży żywotność gazociągu. Ale podczas instalowania takiego urządzenia należy wziąć pod uwagę nominalne i maksymalne ciśnienie gazu w systemie.

Częściej występują kompensatory soczewkowe i mieszkowe. Kompensatory w kształcie litery U i liry wykonane są z giętych, często bezszwowych rur. Ich główną wadą jest duży rozmiar. Na rurociągach w górnictwie i sejsmiczny-zakłada się obszary niebezpieczne guma-tkanina urządzenia zdolne do przyjmowania odkształceń zarówno w kierunku wzdłużnym, jak i poprzecznym.

Armatura łącząca do gazociągów

Podczas montażu gazociągu może zajść konieczność podłączenia rur wykonanych z różnych materiałów lub o różnych średnicach. W takim przypadku w sieć wbudowany jest element kołnierza łączącego - pomocnicze części dokowania.

Ta kategoria okuć obejmuje adaptery kołnierzowe, zaciski, zaślepki, złączki, kolanka, krzyże, trójniki, jednym słowem części, których konstrukcja nie przewiduje obecności odcinania i regulacji mechanizm.

Łączniki będą wymagane, jeśli zajdzie konieczność łączenia rur z różnych materiałów, odcinków rurociągów o różnych średnicach, a także podczas obracania i rozgałęziania

Trójniki i kolanka służą do rozgałęziania gazociągu. Są instalowane w przypadkach, gdy rura dociera do odcinka dystrybucyjnego w celu rozliczenia, ale ten punkt nie jest ostatnim.

Za pomocą zaworów regulacyjnych rurociąg jest rozdzielany i część transportowanego gazu trafia do osady, a część jest transportowana dalej.

Trójniki stalowe produkowane są z różnych gatunków stali. Mogą być stosowane w prawie każdym środowisku pracy. Zapewniają wysokiej jakości połączenie rurowe i dobrą szczelność.

Urządzenia Oprzyrządowanie w systemach gazociągów

Oprócz tego w systemach gazociągów stosuje się liczne urządzenia. Oprzyrządowanie (oprzyrządowanie i automatyka).

Oprócz armatury gazowej na gazociągach instalowane jest oprzyrządowanie i automatyka. Pozwala to na ciągłe monitorowanie stanu sprzętu oraz postępu procesu technologicznego. A także szybko identyfikować sytuacje przedawaryjne i awaryjne

Najbardziej poszukiwanymi urządzeniami stosowanymi w instalacjach gazowych są:

- urządzenia do sygnalizacji gazu;

- sprzęt do awaryjnego wyłączania przychodzącego gazu;

- sprzęt do pomiaru objętości przepuszczanego gazu;

- elektroniczne regulatory podawanej objętości gazu;

- autonomiczne zasilacze;

- zawory gazowe do automatyzacji różnych procesów i optymalizacji pracy rurociągów;

- regulatory gazu do regulacji objętości medium przechodzącego przez odcinek rurociągu.

Takie urządzenia to zaawansowane technologicznie urządzenia działające w różnych warunkach.

Cechy doboru okuć i wyposażenia

Wybór okuć do gazociągi należy szczególnie uważać na właściwości chemiczne i fizyczne materiału, z którego jest wykonana.

Najbardziej poszukiwanymi materiałami do produkcji armatury gazowej są żeliwo i stal. Wynika to z wymagań dotyczących zwiększonego poziomu wytrzymałości i niezawodności. Elementy polimerowe, które świetnie sprawdzają się w fajkach wodnych, nie mają tu zastosowania, dodatkowo można je łatwo uszkodzić.

Stal jest najpopularniejszym materiałem do produkcji armatury gazowej. Taki sprzęt ma przystępną cenę i wysoką trwałość.

Eksperci nie zalecają stosowania sprzętu z wkładkami uszczelniającymi z brązu na gazociągach. Wynika to z faktu, że skład LPG zawiera siarkowodór, który może mieć negatywny wpływ na stopy brązu i miedzi.

Wnioski przydatne wideo na ten temat

Możesz dowiedzieć się, jak konserwacja zaworów odcinających na gazociągu odbywa się w następującym filmie:

Cechy konstrukcyjne zaworów klinowych i zaciskowych zostaną omówione w tym filmie:

Wszystkie gazociągi są klasyfikowane jako obiekty wysokiego ryzyka, dlatego dobór armatury gazowej i sprzęt należy traktować poważnie i, jeśli to konieczne, skonsultować się z specjalistów. Tylko wysokiej jakości zawory gazowe będą w stanie zapewnić łatwość konserwacji, szybkie naprawy, wysoką szczelność zespołów rurociągów.

Jeśli masz pytania na temat artykułu lub możesz uzupełnić nasz materiał o ciekawe informacje, zostaw swoje uwagi w poniższym bloku.