Zamierzasz zgazować swój dom lub zmodernizować dopływ gazu? Gazociąg jest jedną z najcenniejszych i najbardziej niebezpiecznych komunikacji, dlatego jego niezawodna ochrona jest niezwykle ważna.

Zgadzam się, uszkodzenie rury gazowej i wyciek tego paliwa mogą pozostać niezauważone przez długi czas, a następnie prowadzić do najstraszniejszych konsekwencji. Lepiej jest dokładnie wszystko przestudiować z wyprzedzeniem i zachować ostrożność podczas organizowania ochrony, prawda?

Jeśli interesuje Cię izolacja gazociągów stalowych, w tym artykule uzyskasz odpowiedzi na takie pytania: dlaczego jest to potrzebne, co się dzieje, w jakich przypadkach i jak każdy rodzaj materiału izolacyjnego jest używany, jak przeprowadzana jest kontrola jakości okładka. Wymienimy wszystkie rodzaje gazociągów: od sieci zasilającej po rury niskociśnieniowe, od naziemnej po podwodną, odpowiemy na wszystkie Twoje pytania.

Treść artykułu:

- Funkcje izolacji gazociągów

- Dokumenty normatywne i ich wymagania

-

Rodzaje materiałów izolacyjnych

- Polimerowe powłoki ochronne

- Izolacja na bazie mastyksu bitumicznego

- Materiały izolacyjne do drobnych elementów

-

Jak stosuje się izolację?

- Na rurach gazociągu naziemnego

- Izolacja podziemnych gazociągów

- Izolacja polowa

- Izolacja rur pod wodą

-

Kontrola jakości izolacji

- W fabryce

- Instalacja lub naprawa na miejscu

- Wnioski i przydatne wideo na ten temat

Funkcje izolacji gazociągów

Dziś prawie każdy budynek w każdej osadzie jest podłączony do gazociągu, trudno wyobrazić sobie życie współczesnego człowieka bez błękitnego paliwa. Wyobraź sobie, ile rur jest potrzebnych do wdrożenia takiego łańcucha dostaw!

Rozciągają się nad naszymi głowami, pod naszymi stopami, głęboko w ziemi, a nawet wzdłuż dna morskiego. Każdy centymetr tej sieci gazowej musi być niezawodnie chroniony i absolutnie bezpieczny, ponieważ wyciek może prowadzić do wypadku na dużą skalę, ze zniszczeniem, a czasem nawet ofiar.

Nowoczesne podziemne gazociągi układane są głównie w rurach polimerowych - nie boją się korozji ani skutków prądów błądzących, lepiej utrzymują temperaturę

Gazociągi z polietylenu nie wymagają dodatkowej ochrony, ale nie wszędzie można ich używać, a wymiana jest kosztowna, dlatego większość rur gazowych jest stalowa.

Aby zapobiec rdzewieniu i zapadaniu się stali, poddaje się ją obróbce specjalnymi związkami i materiałami, które izolują jej powierzchnię od otoczenia. Główne funkcje takich powłok to ochrona przed wilgocią, wpływami chemicznymi, wpływami mechanicznymi, a także ochrona dielektryczna.

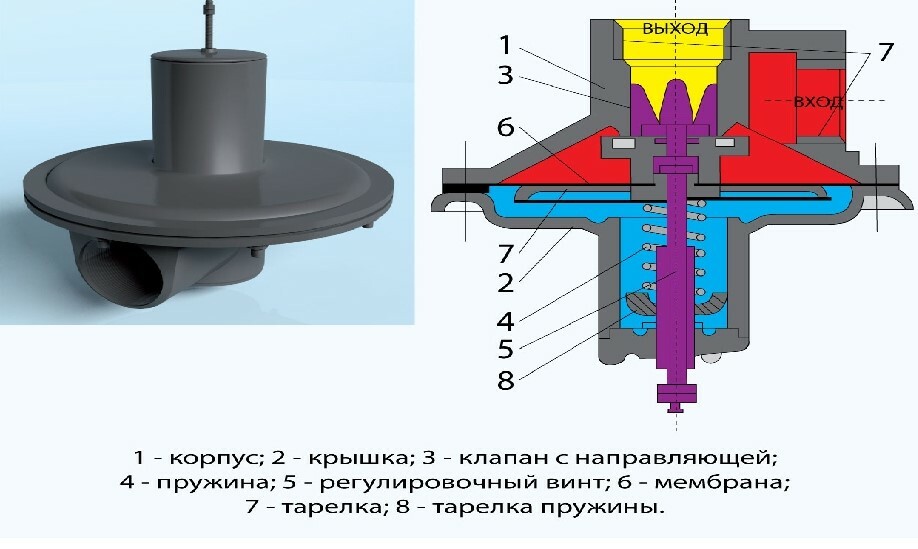

Aktywna ochrona elektrochemiczna tworzy ładunek katodowy na powierzchni rury, zapewniając jej stabilność elektryczną i zapobiegając wpływowi prądów zewnętrznych

Oprócz powłoki, dla niezawodnej ochrony przed prądami błądzącymi i stałymi, organizowane są podziemne gazociągi elektrochemiczna ochrona katodowa, która zapewnia odprowadzanie tych ładunków przez specjalny przewodnik do odpływu podstacja.

W przypadku rurociągu naziemnego ochrona jest mniej solidna, ponieważ łatwiej ją odnawiać, a rury są narażone tylko na działanie wilgoci atmosferycznej, regularnie wysychającej. Natomiast w przypadku gazociągów podmorskich, oprócz niezawodnej ochrony przed agresywnymi mediami, wymagana jest dodatkowa warstwa dociążenia, aby rura leżała nieruchomo na dnie, pod falami.

Dokumenty normatywne i ich wymagania

Istnieją 3 główne dokumenty regulujące organizację ochrony gazociągów. RD 153-39.4-091-01 „Instrukcje ochrony miejskich podziemnych rurociągów przed korozją”. Jak sama nazwa wskazuje, nie dotyczy to izolacji rur gazowych o średnicy większej niż 83 cm - międzymiastowych i międzynarodowych, a także rur układanych nad ziemią lub pod wodą.

GOST 9,602-89 - powiązany dokument, który zawiera wszystkie normy i obliczenia dotyczące ochrony podziemnych gazociągów. Jeśli instrukcja wyjaśnia, w jaki sposób i od czego należy wyposażyć izolację, GOST wskazuje, ile jest wymagane - od liczników materiałów i narzędzi po sprzęt i godziny pracy pracowników.

GOST R 51164-98 Główne rurociągi stalowe. Ogólne wymagania dotyczące ochrony przed korozją. Ten standard wypełnia lukę w Instrukcji Rurociągów Trunk. Ich ochrona powinna być szczególnie niezawodna i ma swoją specyfikę, dlatego normy jej organizacji są zawarte w osobnym dokumencie.

Z reguły gazociągi o znaczeniu krajowym i międzynarodowym mają średnicę większą niż 830 mm, ich instalacja i konserwacja jest pracochłonna i kosztowna.

Dokumenty te regulują następujące kwestie:

- jakie rodzaje materiałów mogą być do tego użyte rodzaj gazociągu w tych warunkach;

- ile potrzeba wzmocnionej izolacji, czy potrzebna jest ochrona elektrochemiczna;

- kto i kiedy jest obowiązany zapewnić gazociągowi niezbędną ochronę;

- technologia nakładania izolacji w fabryce i w terenie, a także do naprawy uszkodzeń;

- wskaźniki zużycia materiałów i koszty innych zasobów do pracy;

- procedurę sprawdzania jakości powłoki oraz normy dotyczące wskaźników jakości we wszystkich parametrach dla każdego rodzaju izolacji.

Dlatego w tych dokumentach krok po kroku opisano cały proces izolacji rur, od wydania w fabryce po weryfikację po instalacji i podczas eksploatacji. Nie ma już miejsca na kreatywność, bo to są kwestie bezpieczeństwa.

W przypadku uszkodzenia lub złej jakości nałożenia powłoki izolacyjnej, stal w gruncie dość szybko rdzewieje, co grozi wyciekiem gazu i pożarem

Istnieją również osobne wykazy zawierające wszystkie zalecane materiały i producentów izolacji do gazociągów.

Biorąc pod uwagę złożoność pracy i znaczną liczbę norm, których należy przestrzegać, nawet się nie liczą samodzielnie poradzą sobie z izolacją gazociągu, a serwis gazowy nie przyjmie prac wykonywanych przez osoby trzecie gospodarz.

Rodzaje materiałów izolacyjnych

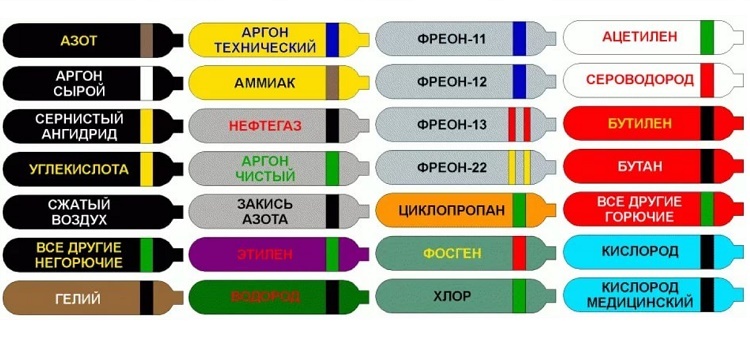

W oparciu o warunki pracy i łatwość użytkowania istnieje wiele rodzajów powłok do izolowania rur gazowych. Wystarczy zabezpieczyć gazociągi naziemne 2 warstwami podkładu i 2 warstwami farby lub emalii.

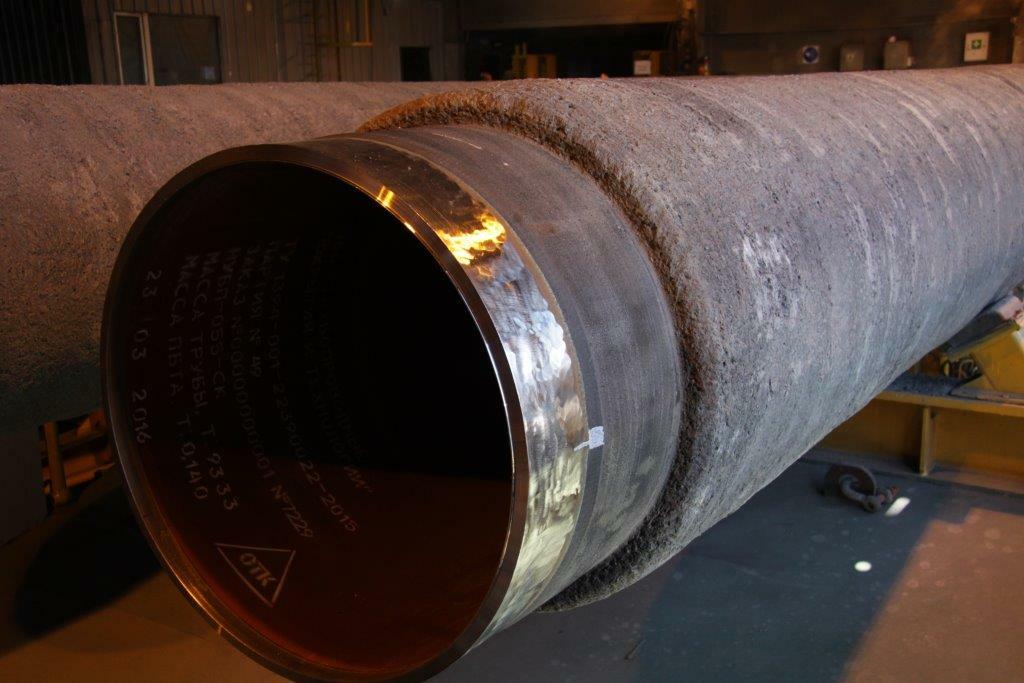

Rury, które będą służyć na dnie morskim, są pokryte warstwą betonu na głównej izolacji w celu dociążenia i dodatkowej ochrony.

Następnie porozmawiamy o sposobach ochrony rur stalowych pod ziemią.

Polimerowe powłoki ochronne

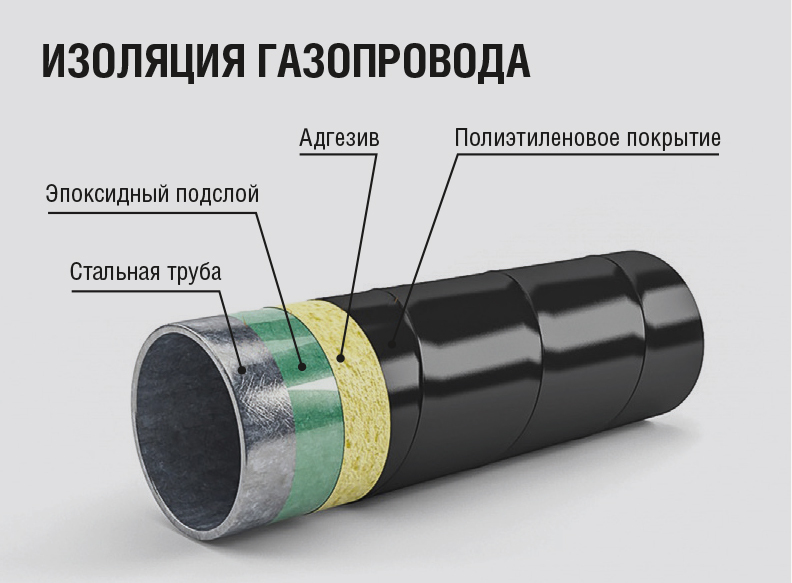

Wytłaczany polietylen - najbardziej zaawansowana i wszechstronna ochrona. Stosuje się go na rurach o średnicy 57 - 2020 mm, ściśle przylega, tworzy idealnie jednolitą ciągłą warstwę, chroni przed wpływem temperatury i czynników mechanicznych, a także jest łatwy w użyciu.

W takiej powłoce stalowa rura praktycznie nie jest gorsza pod względem właściwości ochronnych od analogów polimerów. Ta ochrona składa się tylko z 2 warstw - twardego kleju i właściwie polietylenu. Mimo to tak bardzo wzmocniony rodzaj powłoki na rurach o dużej średnicy może osiągnąć 3,5 mm.

Wytłaczany polipropylen charakteryzuje się wysoką wytrzymałością mechaniczną: dzięki niej można przeciągać rury przez studnie, zamknięte drogi układania i nie martw się, że jest izolacja od tarcia lub zaczepiania o kamienie i glebę zostanie uszkodzony. Zewnętrznie i strukturalnie ten rodzaj izolacji nie różni się od polietylenu, tylko 0,3 - 0,5 mm cieńszy.

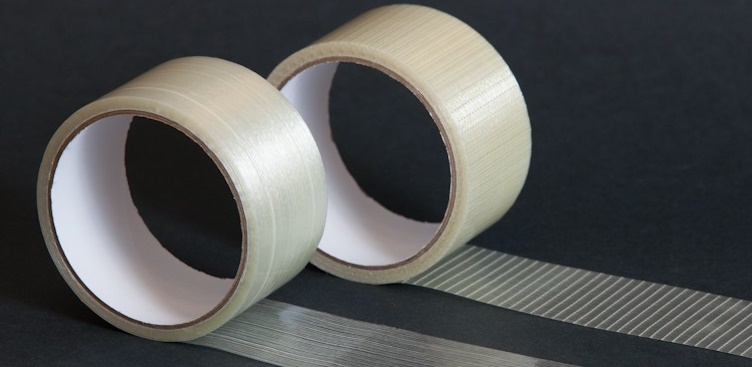

Polimerowe taśmy samoprzylepne to polietylen i polichlorek winylu, przy czym te pierwsze są preferowane, ponieważ mają 4 razy mocniejsze przyleganie i lepiej chronią rury. Najczęściej do naprawy i izolacji złączy rur pokrytych ekstrudowanym polietylenem stosuje się taśmy samoprzylepne PET, ale zdarzają się również rury, które są fabrycznie owijane na całej swojej długości.

W razie potrzeby polimerowe taśmy samoprzylepne pozwalają na całkowitą wymianę zabezpieczenia rury w terenie – wymaga to jednak specjalnego zautomatyzowanego montażu

Istnieje również łączona powłoka PET, w której zagruntowana rura jest najpierw owinięta samoprzylepną taśmą polimerową, a na wierzchu jest chroniona warstwą wytłaczanego polietylenu. Stosuje się go na rurach o średnicy do 53 cm, a całkowita grubość nie przekracza 3 mm.

Izolacja na bazie mastyksu bitumicznego

Taka izolacja zasadniczo różni się składem i właściwościami, przede wszystkim sposobem aplikacji. Przyczepność bitumu zarówno do rury, jak i warstw do siebie zapewnia ogrzewanie i topienie samego materiału, a nie podkład adhezyjny, jak ma to miejsce w przypadku PET.

Taka powłoka jest nakładana na specjalny podkład bitumiczny i składa się z 2-3 warstw mastyksu, z których każda jest wzmocniona, oraz zewnętrznej papierowej owijki ochronnej. W efekcie powstaje ciągła powłoka, która całkowicie powtarza kształt rury, gdzie wzmacniające włókno szklane lub siatka jest niejako wlutowana w grubość osłony.

Jako materiał wzmacniający stosuje się włókno szklane, siatkę z włókna szklanego lub włókninę polimerową. Taśmy z włókna szklanego są nawijane z lekkim zachodzeniem na siebie, tworząc ciągłą warstwę

Sam mastyk, oprócz bitumu, zawiera różne wtrącenia – polimerowe, mineralne czy gumowe – które zapewniają różne właściwości materiału. Dodawane są również dodatki modyfikujące i plastyfikatory, które zapewniają naturalną hydrofobowość i właściwości adhezyjne dodają elastyczności, elastyczności, odporności na krytyczne temperatury i trwałość.

Istnieją również taśmy łączące bitum jako klej oraz specjalne taśmy polimerowe. Główne 2 rodzaje takich powłok to - PALT, z taśmą termokurczliwą oraz LITKOR, wykonany z taśmy polimerowo-bitumicznej. W szczególności ta ostatnia jest niezbędna do ochrony połączeń między rurami z różnymi rodzajami izolacji.

Materiały izolacyjne do drobnych elementów

Wyloty cokołowe, narożniki, kolanka, syfony kondensatu i inne elementy armatury gazociągów również wymagają ochrony.

Wygodniej jest izolować małe części w miejscu instalacji, ale preferowana jest powłoka fabryczna, ponieważ jest bardziej jednolita i niezawodna

Istnieją do tego specjalne powłoki: PAP-M105 oraz Polur. Pierwsza to dwie warstwy utwardzonej żywicy poliestrowej wzmocnionej włóknami szklanymi.

Polur składa się głównie z poliuretanu, uzupełnionego dodatkami technologicznymi i podzielonego na składnik główny i utwardzacz. Za pomocą tych dwóch mieszanek izoluje się złącza kształtowe w fabryce, w warsztatach i bezpośrednio na torze.

Jak stosuje się izolację?

Główna część izolacji jest nakładana na rury gazowe, a często na kształtkach gazociągu, w fabryce, nawet na etapie ich produkcji. Jednak przy montażu rurociągu konieczne staje się odizolowanie złączy, które odbywa się w warunkach trasowych – czyli bezpośrednio w miejscu montażu.

Ponadto w terenie te same materiały są używane do naprawy powłoki ochronnej w przypadku uszkodzenia nie więcej niż 10%, a czasami nawet do całkowitego docieplenia oddzielnego obszaru. Również zbiorniki izoluje się ręcznie, bezpośrednio na trasie.

Jeśli to możliwe, spawy i kształtki są izolowane tą samą powłoką, co rura główna - lub jak najbardziej podobną.

Prace izolacyjne gazociągu są możliwe w temperaturach powyżej -25 ° С, a dla polimerowych taśm klejących - powyżej +10 ° С. Jeśli pada deszcz lub śnieg, nad miejscem pracy musi być zabezpieczony baldachim, który uniemożliwi opad deszczu na izolowaną powierzchnię.

Na rurach gazociągu naziemnego

Ten rodzaj gazociągu znajduje się w najmniej agresywnym środowisku, dzięki czemu ryzyko rdzy jest znacznie zmniejszone. Ponadto jej uszkodzenia są znacznie łatwiejsze do zauważenia i naprawy, dlatego podniesione gazociągi nie wymagają izolacji jako takiej.

W celu ochrony przed opadami atmosferycznymi i wilgocią atmosferyczną, zgodnie z normami, wystarczy pokrycie 2 warstwami podkładu i 2 warstwami farby, emalii lub lakieru.

Z reguły ocynkowana obudowa służy do ochrony rur spalinowych wymagających izolacji termicznej. Pod obudową umieszczona jest tylko izolacja, nie jest wymagana dodatkowa ochrona

Jednak w przypadku trudnych warunków eksploatacyjnych stosuje się izolację termiczną gazociągów - niezmienną smary, powłoki emalii szkła oraz obudowy aluminiowe lub cynkowe, które nie powinny się dotykać Rury.

Izolacja podziemnych gazociągów

W gruncie rury są stale narażone na działanie wilgoci, a często związków chemicznych i prądów błądzących. Wszystko to może prowadzić do korozji metalu i wycieku gazu, dlatego starają się zapewnić izolację tak niezawodnie, jak to możliwe.

Każdy podziemny gazociąg stalowy jest chroniony podwójnie: biernie - poprzez izolacyjną powłokę rur i aktywnie - poprzez odprowadzenie lub wygaszenie prądu przez ochronę katodową.

Większość materiałów, o których mówiliśmy wcześniej, można wykorzystać zarówno do podstawowej, fabrycznej izolacji, jak i na torze. O głównych etapach i zawiłościach takiej pracy porozmawiamy dalej.

Izolacja z polietylenu i polipropylenu w zakładzie realizowana jest w kilku etapach:

- Suszenie rur.

- Strzelanie do metalicznego połysku.

- Rury grzewcze.

- Nałożenie kleju podkładowego na obracającą się rurę.

- Nakładanie przez wytłaczanie, magazynowanie lub nawijanie taśmy polietylenowej.

- Uszczelnianie specjalnym wałkiem z osłoną z fluoroplastu.

- Chłodzenie wodą do 70 - 80 ° С.

- Kontrola jakości powstałej powłoki.

Wszystkie procesy są w pełni zautomatyzowane, ponieważ komputerowa dokładność jest gwarancją jakości produktu.

Często przed nałożeniem kleju rura jest pokrywana cienką powłoką epoksydową dla lepszej ochrony i przyczepności. Zgodnie z dokumentami regulacyjnymi nie jest to konieczne.

W terenie wszystkie etapy muszą być zachowane, ale realizowane są przy użyciu sprzętu przenośnego – szlifierek i piaskarek, palniki gazowe i lampy lutownicze. Ponadto dostępne są specjalne zestawy do uszczelniania połączeń i naprawy uszkodzeń – np. mankiet z kurczliwego PET lub samoprzylepna taśma z tworzywa sztucznego.

Aby zastosować izolację bitumiczną, rury są również polerowane, ale za pomocą metalowych szczotek, pozostawiając czystą, ale niegładką powierzchnię. Podkład składający się z bitumu i benzyny wylewa się na oczyszczone rury i naciera ręcznikami, aw warunkach toru - szmatami lub szczotkami.

Bitumiczny podkład izolacyjny wykonany jest z bitumu i rafinowanej benzyny w stosunku objętościowym 1:3. Niezwykle ważne jest nałożenie go cienką, równą warstwą dla przyczepności powłoki do rury.

Nie więcej niż w ciągu jednego dnia należy nałożyć powłokę główną: 2-3 warstwy mastyksu, oddzielone materiałem wzmacniającym i zabezpieczone od zewnątrz warstwą papieru.

Do wzmocnienia stosuje się włókno szklane, włókninę lub siatkę polimerową. Nawijane są spiralnie, równomiernie, z lekkim naciągiem i zakładką.

Izolacja polowa

W przypadku konieczności naprawy uszkodzenia izolacji gazociągu podziemnego lub połączenia rur z różnymi rodzajami izolacji, ważny jest dobór odpowiednich materiałów.

Powłoki PALT i LITKOR stosuje się tylko w warunkach trasowych. Oba nakłada się na podkład bitumiczny, ale w przypadku pierwszego należy najpierw nałożyć warstwę bitumu i wzmocnić ją, a następnie nawinąć taśmę bezpośrednio na gorący mastyks. W drugim przypadku bitum jest dolną warstwą samej taśmy, więc jest nawijany bezpośrednio na podkład, po uprzednim stopieniu za pomocą palnika.

Mimo zewnętrznego podobieństwa taśm Litcor nie należy mylić z lepkimi taśmami PET, ponieważ użycie nieodpowiedniego podkładu beznadziejnie pogorszy jakość izolacji.

Naprawiają rury z powłoką ekstruzyjną PET specjalnymi łatami termokurczliwymi lub taśmami bitumiczno-polimerowymi LITKOR. Fabrycznie pokryta taśmą samoprzylepną PET służy do napraw, takich jak Polilen. Jest to możliwe tylko w ciepłym sezonie, ponieważ taśma nie klei się na mrozie i nie toleruje pływaków.

Aby odizolować miejsca spawania rur pokrytych ekstrudowanym polietylenem, stosuje się specjalne mankiety, które mocuje się za pomocą skurczu termicznego.

Powłoka bitumiczna jest naprawiana tymi samymi masami bitumicznymi ze wzmocnieniem, taśmami bitumiczno-polimerowymi LITKOR lub podobnym materiałem rolkowym Isoplast-P.

Zawsze możliwe jest łączenie różnych rur w absolutnie dowolnych kombinacjach za pomocą taśm LITKOR, a nawet we własnym zakresie obie rury są wolne od bitumu, proste połączenia można zaizolować taśmą klejącą Polilen.

Izolacja rur pod wodą

Gazociągi, które będą służyć na dnie morskim, są szczególnie starannie izolowane, ponieważ to środowisko jest niebezpieczne i chemiczne, oraz uszkodzenia mechaniczne i przerwy w eksploatacji rurociągów z reguły wskazują na przerwy w międzynarodowych dostawach gazu.

Główna część ochrony rury jest uzyskiwana w fabryce. Po oczyszczeniu i wysuszeniu otwiera się je masą epoksydową, następnie nakłada się klej, a na niego nakłada się warstwę polietylenu. Na tym etapie rury są podobne do podobnych rur gruntowych, z wyjątkiem pierwszej warstwy epoksydowej, która jest powielona na wewnętrznej powierzchni.

To jednak nie wszystko: fabrycznie na przygotowanych rurach montuje się ochronę katodową, a następnie skonstruuj ramę wzmacniającą i wylej zewnętrzną warstwę betonu, często z dodatkiem rudy żelaza jako podsadzkarz.

Betonowanie nad główną izolacją nie tylko uchroni rurę przed uszkodzeniem, ale również niezawodnie przybije rurę do dna

W wyniku takiego wielowarstwowego wykończenia waga wynosi 1 mb. rury mogą osiągnąć 2 tony. Transport takich rur jest bardzo problematyczny, dlatego nie mogą być zbyt długie i na każdy kilometr gazociąg podmorski posiada kilkadziesiąt spawów, z których każda musi być niezawodna odosobniony.

Łączenie i izolowanie spoin odbywa się na specjalnej barce wyposażonej we wszystko, czego potrzebujesz. Tu rury są spawane, szew jest dokładnie czyszczony za pomocą śrutownicy. Rury główne mają ogromną średnicę, dzięki czemu są ogrzewane indukcyjnie, a nie palnikami propanowymi – okazuje się to szybsze, bardziej równomierne i bezpieczniejsze.

Następnie nakładany jest podkład i zakładany jest rękaw termokurczliwy, zabezpieczony płytką blokującą. Mankiet rozgrzewa się najpierw pośrodku, wzdłuż zgrzewu, a następnie za pomocą palników gazowych stopniowo obkurcza się od środka do brzegów. Po kontroli jakości tego etapu montowana jest obudowa wykładzinowa do zalewania PPU. Po wyschnięciu rura jest opuszczana na dno i zasypywana gruzem.

Kontrola jakości izolacji

Zabezpieczenie gazociągów stalowych jest zdarzeniem odpowiedzialnym, dlatego każda wykonywana operacja podlega: dokładne sprawdzenie, wraz z przygotowaniem aktu wykonanych ukrytych prac i ich wpisem do paszportu rurociąg. Bez względu na to, jak wysokiej jakości i prawidłowo dobrany materiał izolacyjny, nie poradzi sobie z przypisanymi mu funkcjami, jeśli naruszona zostanie technologia pracy.

Głównymi parametrami gotowej powłoki, które należy sprawdzić, są grubość, ciągłość i przyczepność do rury. Są one mierzone za pomocą specjalnych urządzeń elektronicznych: odpowiednio grubościomierzy, defektoskopów iskrowych i mierników przyczepności. Nie uszkadzają powłoki, dzięki czemu pozwalają kontrolować wszystkie wątpliwe punkty bez dodatkowych kosztów.

W fabryce

W fabrykach i bazach produkcyjnych grubość powłoki sprawdzana jest na 10% rur każdej partii, w 4 miejscach z różnych stron w okręgu na każdej rurze, a także w obszarach wątpliwych.

Izolacja nakładana na rury przez producenta jest zawsze bardziej jednolita, lepszej jakości i bardziej niezawodna niż ta zorganizowana w terenie, nawet przy zastosowaniu podobnych materiałów

Przyczepność, czyli siła przylegania do metalu i między warstwami, normy wymagają również sprawdzenia dla 10% produktu w partii lub co 100 m.

Ciągłość powłoki, czyli brak przebić, zadrapań i innych naruszeń, sprawdzana jest na wszystkich izolowanych produktach na całym obszarze.

Dodatkowo można sprawdzić ciągłość dielektryczną powłoki, udarność, powierzchnię odrywania po polaryzacji katodowej i inne testy. W przypadku izolowania powłokami bitumicznymi z każdej partii masy uszczelniającej przeprowadza się badanie właściwości fizycznych przynajmniej raz dziennie.

Instalacja lub naprawa na miejscu

W warunkach trasowych sprawdzana jest również jakość izolacji, pod kątem ciągłości - zawsze i całkowicie, oraz grubości i przyczepności - co 10 ocieplony zgrzew.

Ponadto sprawdzana jest szerokość zakładki na powłoce fabrycznej, a także odciążenie izolacji - pod kątem braku pofałdowań, zmarszczek, poduszek powietrznych i innych wad.

Przy słabej przyczepności taśmy izolacyjnej do rury z czasem odklei się, a rura będzie narażona na działanie środowiska

Ponadto na istniejących gazociągach regularnie sprawdzana jest ciągłość izolacji. Aby to zrobić, nie trzeba ich nawet wykopywać, a w przypadku podejrzenia uszkodzenia, rury są odsłaniane i sprawdzane nie tylko pod kątem grubości, ciągłości i przyczepności, ale także właściwości dielektrycznych izolacja.

Wnioski i przydatne wideo na ten temat

Teraz wiesz już wszystko – lub prawie wszystko – o przeznaczeniu i materiałach do izolacji różnych stalowych gazociągów, a także masz pojęcie o cechach ich zastosowania i sprawdzaniu jakości ochrony.

A dla większej przejrzystości sugerujemy obejrzenie filmu, który szczegółowo opowiada o izolacji połączeń spawanych taśmą bitumiczno-polimerową:

Montaż rękawa termokurczliwego na spoinie:

Być może zetknąłeś się już z takimi pracami, oglądałeś ich realizację lub byłeś bezpośrednio zaangażowany. Dodaj lub oceń podane informacje. Z przyjemnością wysłuchamy Twojej opinii w poniższej dyskusji.