Szew spawalniczy dwóch rur jest najbardziej zawodnym odcinkiem w rurociągach. Trwałość żyłki zależy od jej jakości. Aby uniknąć wypadków podczas eksploatacji konstrukcji, przeprowadza się detekcję wad rurociągów. Jest to szczególnie ważne w przypadku autostrad zlokalizowanych pod ziemią.

Treść artykułu:

- Informacje ogólne

-

Szczegóły dotyczące metod

- Defektoskopy wiroprądowe

- Defektoskopy ultradźwiękowe

- Defektoskopy cząstek magnetycznych

- defektoskopy kapilarne

- Wyniki

Informacje ogólne

Istnieje kilka metod wykrywania wad spoin rur:

- magnetyczny;

- akustyczny;

- elektryczny;

- optyczny.

Ich zadaniem jest określenie szczelności połączeń, wytrzymałości metalu w szwach, czy występują naprężenia i inne parametry, które decydują o niezawodności rurociągów. Jednocześnie metody wykrywania wad są praktycznie takie same dla wszystkich rodzajów sieci: ciepło, gaz, woda-, rurociągi naftowe.

Wykrywanie wad rurociągu

Wszystkie powyższe metody są klasyfikowane jako technologie „nieniszczące”. Oznacza to, że wykrywanie wad odbywa się bezpośrednio na placu budowy. Połączenia rur nie ulegają zniszczeniu, co obniża koszty prac instalacyjnych.

Wykrywanie defektów rurociągów opiera się na skanerze zwanym defektoskopem. Każda technologia ma swoją własną zasadę działania tego sprzętu. Najskuteczniejsze defektoskopy:

- prąd wirowy;

- ultradźwiękowy;

- proszek magnetyczny;

- kapilarny.

Szczegóły dotyczące metod

Defektoskopia rurociągów to procedura, którą należy przeprowadzić po zainstalowaniu rurociągu. Pozwoli to uniknąć jego ewentualnego zniszczenia podczas pracy. Wykrywanie defektów umożliwia wykrycie wszelkich wad w rurach. Zasada działania skanerów wykorzystywanych w procesie diagnostycznym jest inna. Dlatego warto najpierw przestudiować każdy z nich bardziej szczegółowo.

Defektoskopy wiroprądowe

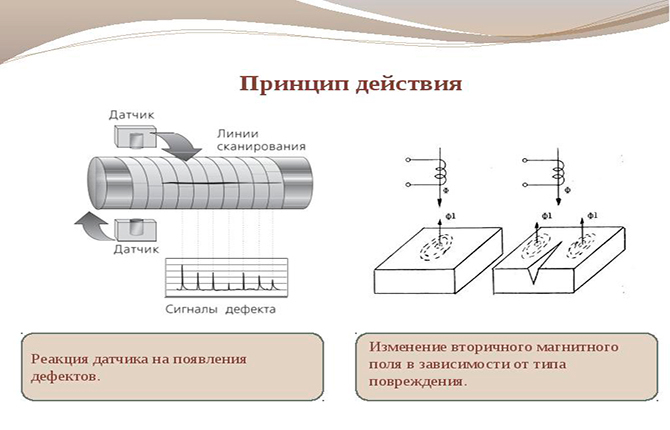

Zasada działania urządzenia opiera się na tworzeniu prądów wirowych, które są kierowane z zewnętrznej płaszczyzny rurociągu na wewnętrzną poprzez spoinę. Prąd przepływający przez jednorodną metalową strukturę nie zmienia swoich parametrów. Jeśli wewnątrz szwu występują defekty, to znaczy jego jednorodność jest zerwana, opór wzrasta, co zmniejsza siłę prądu wirowego.

Defektoskop naprawia i rozszyfrowuje ten spadek, określając jakość metalu spoiny, wady i niejednorodność.

Zalety metody:

- wysoka prędkość pracy;

- niski błąd wyniku;

- niski koszt operacji.

Minusy:

- grubość badanego szwu nie przekracza 2 mm;

- niezawodność urządzenia jest niska.

Zasada działania defektoskopu wiroprądowego

Defektoskopy ultradźwiękowe

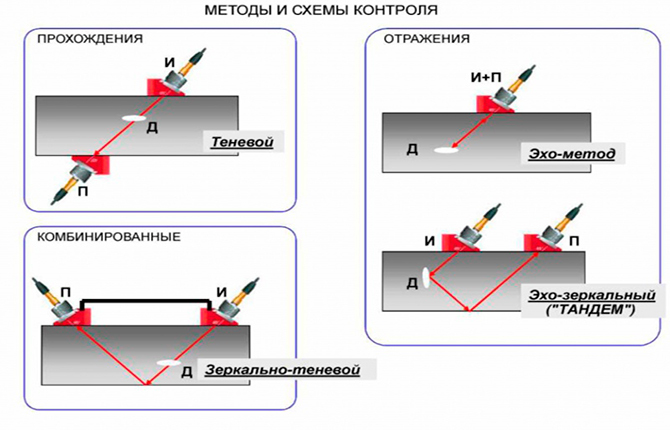

Za najczęściej stosowaną technologię uważa się defektoskopię ultradźwiękową rurociągów. Przeprowadza się ją przy użyciu pięciu różnych metod wykrywania wad:

- Metoda echa-impulsu.

- Cień.

- Lustro Echo.

- Cień lustrzany.

- metoda delta.

W pierwszym przypadku ultradźwięki są przesyłane przez urządzenie przez warstwę spoiny. Jeśli wewnątrz metalu występują defekty, impuls odbija się w postaci echa. Oznacza to, że USG powraca. Urządzenie rejestruje czas powrotu, który określa głębokość skorupy lub porów.

W drugim przypadku wykorzystywane jest nie tylko urządzenie wysyłające sygnał ultradźwiękowy, ale także reflektor. Ten ostatni jest instalowany po przeciwnej stronie złącza spawanego rurociągu. Jeżeli znana jest odległość między dwiema częściami urządzenia i czas propagacji dźwięku, to zmieniając drugi parametr (powiększenie) można określić, gdzie znajduje się wada, jakiej jest wielkości.

Trzecia wersja defektoskopii ultradźwiękowej przypomina pierwszą. Tylko defektoskop jest dostarczany z odbłyśnikiem, który jest zainstalowany na górnej powierzchni szwu, a także emiterem sygnału. Oba elementy są do siebie równoległe. Jeśli do odbiornika dotarł sygnał, oznacza to, że wewnątrz metalu jest defekt, który odbija wiązkę.

Następna metoda jest podobna do poprzedniej. Różnica polega na tym, że sygnalizator i reflektor znajdują się względem siebie pod kątem 90 °.

Piąta metoda defektoskopii ultradźwiękowej jest rzadko stosowana. Powodem jest złożoność konfiguracji sprzętu, długie dekodowanie wyników. Polega na przekierowaniu energii ultradźwiękowej, której kierunek zmienia wadę spoiny.

W tym przypadku dostarczana jest belka poprzeczna, przechodząca w podłużną. Częściowo jest odbicie lustrzane. Reflektor łapie dokładnie sygnał podłużny, którego siła określa wielkość wady stają się.

Defektoskopy cząstek magnetycznych

Ta defektoskopia opiera się na właściwości stali polegającej na zmianie pola magnetycznego w pobliżu obszarów, które różnią się od głównej części niską gęstością. Tutaj staje się słabszy. Pęknięcia, muszle lub pory wewnątrz metalu mają niską gęstość ze względu na zawarte w nich powietrze.

Do wykrywania wad w rurociągach stosuje się proszek magnetyczny, który jest również substancją ferromagnetyczną. Nalewa się go na spoinę, do której prąd elektryczny dostarczany jest za pomocą dwóch cewek - magnesującej i dodatkowej. Elektryczność wewnątrz metalu tworzy pole magnetyczne. Jeśli wady są obecne, słabnie wokół nich. To jest powód przyciągania proszku magnetycznego.

Jeśli w trakcie badania na powierzchni zbiera się proszek, oznacza to jedno - w tym obszarze znaleziono wadę spoiny. W ten sposób przeprowadzane jest wykrywanie defektów w linii głównych rurociągów.

Istnieją dwie opcje testowania - sucha i mokra. W pierwszym przypadku stosuje się proszek magnetyczny. W drugim zawiesina tego proszku jest roztworem wodnym.

Aby jakość weryfikacji przeprowadzonej z wykorzystaniem drugiej opcji była wysoka, konieczne jest badanie dodatkowo potraktuj powierzchnię materiałem pośrednim - olejem technicznym, smarem i inni.

Do zalet kontroli magnetyczno-proszkowej należą:

- efekt wizualny, widoczny bez dodatkowych urządzeń;

- niska cena.

Wady:

- mała głębokość badań - do 1,5 mm;

- może być stosowany tylko na rurociągach zmontowanych ze stopów ferromagnetycznych;

- trudności w rozmagnesowaniu dużych rur.

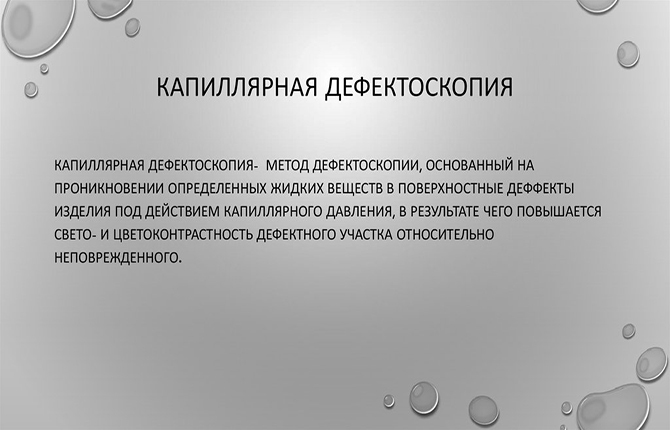

defektoskopy kapilarne

Technologia ta służy do wykrywania małych pęknięć powierzchniowych, które nie są widoczne gołym okiem. Potwierdzają one, że metal na skrzyżowaniu dwóch odcinków rurociągu jest niejednorodny.

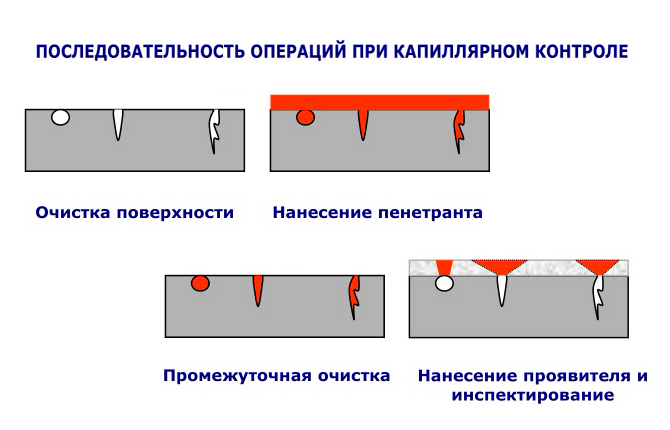

Proces wykrywania wad rurociągu przebiega w następujący sposób:

- Na spoinę nakłada się substancję wskaźnikową, penetrant. Pod wpływem sił kapilarnych ma tendencję do wnikania w najmniejsze ubytki. Stąd nazwa metody.

- Obrabiana powierzchnia jest oczyszczana z nałożonej substancji, która już wniknęła głęboko w metal.

- Wywoływacz nakłada się na wierzch w postaci białego proszku. Może to być talk, tlenek magnezu lub inna substancja. Ma ważną właściwość - adsorpcję. Oznacza to, że może wchłonąć inne substancje.

- Wywoływacz zaczyna wyciągać penetrant z pęknięć, co tworzy wzór defektów spoin na powierzchni białego proszku. W tym przypadku wskaźnik jest wyraźnie widoczny w promieniach ultrafioletowych.

Ten rodzaj wykrywania wad rurociągu jest zwykle stosowany, gdy konieczne jest wykrycie wad powierzchniowych w metalu w miejscu połączenia. W przypadku głębokich defektów jest bezużyteczny. A to jest minus. Główną zaletą jest łatwość wykonania.

Wyniki

Do sprawdzenia połączeń rur w rurociągach głównych nie jest konieczne stosowanie jednej metody wykrywania wad. Każda strona może być badana w taki czy inny sposób. Wybierając optymalną metodę, należy najpierw ocenić, jak odpowiada jej połączenie. Na przykład metoda kapilarna nadaje się do rur wodociągowych, do oleju i gazociągi tylko ultradźwiękowy.

Wykrywanie wad rurociągu jest niezbędną procedurą, która pozwala ocenić jakość ułożonego rurociągu, aby zidentyfikować wszystkie możliwe wady. Odbywa się to na kilka sposobów. Procedurę lepiej wykonać na etapie montażu rurociągu, aby po zakończeniu prac nie spotkać nieprzyjemnych „niespodzianek” w postaci przecieków czy pęknięć.

Którą metodę wolisz użyć i dlaczego? Napisz w komentarzach. Udostępnij artykuł w sieciach społecznościowych i dodaj go do zakładek, aby nie stracić przydatnych informacji.

Polecamy również obejrzenie wybranych filmów na nasz temat.

Diagnostyka liniowej części rurociągów głównych.

Jak wygląda kontrola rentgenowska spoin w produkcji.