Le cordon de soudure de deux tuyaux est la section la moins fiable des pipelines. La durée de vie de la ligne dépend de sa qualité. Pour éviter les accidents lors de l'exploitation de la structure, une détection des défauts des canalisations est effectuée. Ceci est particulièrement important pour les autoroutes souterraines.

Le contenu de l'article :

- informations générales

-

Détails sur les méthodes

- Détecteurs de défauts par courants de Foucault

- Détecteurs de défauts à ultrasons

- Détecteurs de défauts à particules magnétiques

- Détecteurs de défauts capillaires

- Résultats

informations générales

Il existe plusieurs méthodes pour détecter les défauts dans les soudures de tuyaux :

- magnétique;

- acoustique;

- électrique;

- optique.

Leur tâche consiste à déterminer l'étanchéité des joints, la résistance du métal dans les coutures, l'existence de contraintes et d'autres paramètres qui déterminent la fiabilité des pipelines. Parallèlement, les méthodes de détection des défauts sont pratiquement les mêmes pour tous les types de réseaux: chaleur, gaz, l'eau-, les oléoducs.

Détection de défauts de pipeline

Toutes les méthodes ci-dessus sont classées comme technologies "non destructives". Autrement dit, la détection des défauts est effectuée directement sur le chantier de construction. Les joints de tuyaux ne sont pas détruits, ce qui réduit le coût des travaux d'installation.

La détection des défauts des pipelines est basée sur un scanner appelé détecteur de défauts. Chaque technologie a son propre principe de fonctionnement de cet équipement. Les détecteurs de défauts les plus efficaces :

- courant de Foucault;

- ultrasonique;

- poudre magnétique;

- capillaire.

Détails sur les méthodes

La défectoscopie des canalisations est une procédure qui doit être effectuée après l'installation de la canalisation. Cela évitera son éventuelle destruction pendant le fonctionnement. La détection des défauts permet de détecter d'éventuels défauts dans les canalisations. Le principe de fonctionnement des scanners utilisés dans le processus de diagnostic est différent. Par conséquent, il vaut la peine d'étudier chacun d'eux plus en détail en premier.

Détecteurs de défauts par courants de Foucault

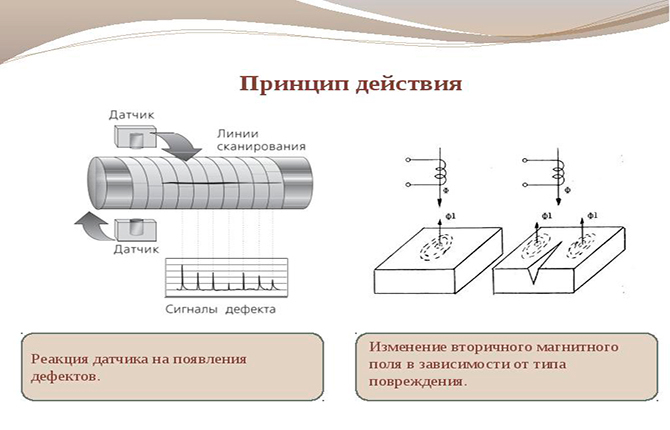

Le principe de fonctionnement de l'appareil est basé sur la création de courants de Foucault, qui sont dirigés du plan extérieur du pipeline vers le plan intérieur à travers la soudure. Le courant traversant une structure métallique homogène ne change pas ses paramètres. S'il y a des défauts à l'intérieur de la couture, c'est-à-dire que son uniformité est rompue, la résistance augmente, ce qui réduit la force du courant de Foucault.

Le détecteur de défauts corrige et décrypte cette diminution, déterminant la qualité du métal fondu, les défauts et l'hétérogénéité.

Avantages de la méthode :

- grande vitesse de travail;

- faible erreur du résultat ;

- faible coût des opérations.

Moins :

- l'épaisseur de la couture examinée ne dépasse pas 2 mm;

- la fiabilité de l'appareil est faible.

Le principe de fonctionnement du détecteur de défauts par courants de Foucault

Détecteurs de défauts à ultrasons

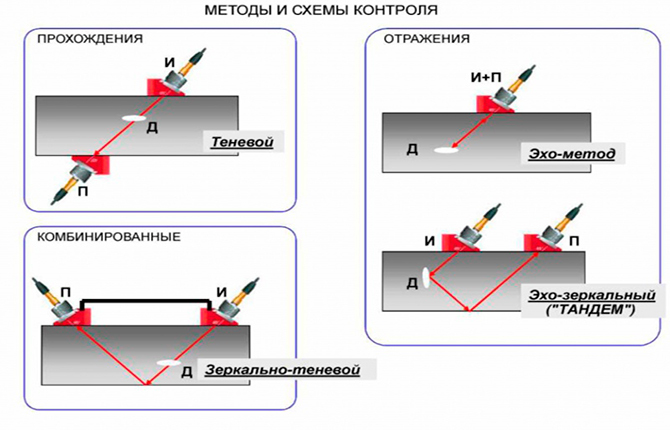

La détection de défauts par ultrasons des pipelines est considérée comme la technologie la plus utilisée. Elle est réalisée selon cinq méthodes différentes de détection des défauts :

- Méthode d'écho-impulsion.

- Ombre.

- Miroir d'écho.

- Ombre miroir.

- méthode delta.

Dans le premier cas, les ultrasons sont envoyés par l'appareil à travers la couche de la soudure. S'il y a des défauts à l'intérieur du métal, l'impulsion est réfléchie sous forme d'écho. C'est-à-dire que l'échographie revient. L'appareil enregistre le temps de retour, qui détermine la profondeur de la coque ou du pore.

Dans le second cas, non seulement un dispositif qui envoie un signal ultrasonore est utilisé, mais également un réflecteur. Ce dernier est installé du côté opposé du joint soudé de la canalisation. Si la distance entre les deux parties de l'appareil et le temps de propagation du son sont connus, alors en modifiant le deuxième paramètre (grossissement), il est possible de déterminer où se situe le défaut, quelle est sa taille.

La troisième version de la détection de défauts par ultrasons ressemble à la première. Seul le détecteur de défauts est fourni avec un réflecteur, qui est installé sur la surface supérieure de la couture, ainsi qu'un émetteur de signal. Les deux éléments sont parallèles l'un à l'autre. Si un signal est parvenu au récepteur, cela signifie qu'il y a un défaut à l'intérieur du métal qui a réfléchi le faisceau.

La méthode suivante est similaire à la précédente. La différence est que le dispositif de signalisation et le réflecteur sont situés à un angle de 90° l'un par rapport à l'autre.

La cinquième méthode de détection de défauts par ultrasons est rarement utilisée. Les raisons en sont la complexité de mise en place du matériel, la longueur du décodage des résultats. Il est basé sur la redirection de l'énergie ultrasonore, dont la direction modifie le défaut de la soudure.

Dans ce cas, un faisceau transversal est fourni, se transformant en un faisceau longitudinal. Partiellement il y a une réflexion miroir. Le réflecteur capte exactement le signal longitudinal, dont la force détermine l'ampleur du défaut dans devenir.

Détecteurs de défauts à particules magnétiques

Cette détection de défauts est basée sur la propriété de l'acier de modifier le champ magnétique à proximité de zones qui diffèrent de la pièce principale par une faible densité. Ici, il devient plus faible. Les fissures, les coquilles ou les pores à l'intérieur du métal ont une faible densité en raison de l'air qu'ils contiennent.

Pour détecter les défauts dans les pipelines, on utilise de la poudre magnétique, qui est également une substance ferromagnétique. Il est versé sur la soudure, où le courant électrique est fourni à l'aide de deux bobines - magnétisantes et supplémentaires. L'électricité à l'intérieur du métal forme un champ magnétique. Si des défauts sont présents, il s'affaiblit autour d'eux. C'est la raison pour laquelle la poudre magnétique est attirée.

Si, au cours de la réalisation d'une étude, de la poudre est collectée à la surface, cela indique une chose: un défaut de soudure a été découvert dans cette zone. La détection des défauts en ligne des conduites principales est effectuée de cette manière.

Il existe deux options de test - sec et humide. Dans le premier cas, la poudre magnétique est utilisée. Dans le second, la suspension de cette poudre est une solution aqueuse.

Pour que la qualité de la vérification effectuée selon la deuxième option soit élevée, il est nécessaire d'étudier traiter en plus la surface avec un matériau intermédiaire - huile technique, graisse et autres.

Les avantages de l'inspection par magnétoscopie comprennent :

- résultat visuel, visible sans appareils supplémentaires ;

- bas prix.

Défauts:

- petite profondeur de recherche - jusqu'à 1,5 mm;

- ne peut être utilisé que sur des canalisations assemblées à partir d'alliages ferromagnétiques ;

- la difficulté de démagnétiser les gros tuyaux.

Détecteurs de défauts capillaires

Cette technologie est utilisée pour détecter les petites fissures de surface qui ne sont pas visibles à l'œil nu. Ils confirment que le métal à la jonction de deux tronçons du pipeline est hétérogène.

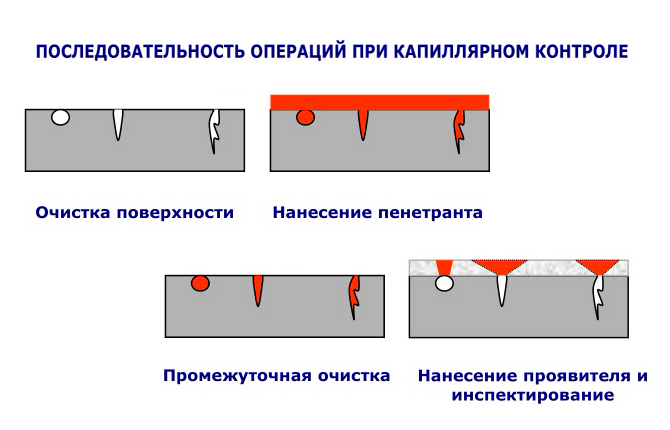

Le processus de détection des défauts du pipeline s'effectue comme suit :

- Une substance indicatrice, un pénétrant, est appliquée sur la soudure. Il a tendance à pénétrer dans les moindres défauts sous l'action des forces capillaires. D'où le nom de la méthode.

- La surface traitée est nettoyée de la substance appliquée, qui a déjà pénétré profondément dans le métal.

- Le développeur est appliqué sur le dessus sous la forme d'une poudre blanche. Il peut s'agir de talc, d'oxyde de magnésium ou d'une autre substance. Il a une propriété importante - l'adsorption. Autrement dit, il peut absorber d'autres substances.

- Le révélateur commence à extraire le pénétrant des fissures, ce qui forme un motif de défauts de joint à la surface de la poudre blanche. Dans ce cas, l'indicateur est clairement visible dans les rayons ultraviolets.

Ce type de détection de défauts de pipeline est généralement utilisé s'il est nécessaire de détecter des défauts de surface dans le métal au niveau du joint. Pour les défauts profonds, cela ne sert à rien. Et c'est un moins. Le principal avantage est la facilité de mise en œuvre.

Résultats

Pour vérifier les joints de tuyaux dans les canalisations principales, il n'est pas nécessaire d'utiliser une seule méthode de détection des défauts. Chaque site peut être étudié d'une manière ou d'une autre. Lors du choix de la méthode optimale, vous devez d'abord évaluer comment le joint lui correspond. Par exemple, la méthode capillaire convient aux conduites d'eau, à l'huile et gazoducs uniquement à ultrasons.

La détection des défauts du pipeline est une procédure nécessaire qui vous permet d'évaluer la qualité du pipeline posé, d'identifier tous les défauts possibles. Elle est réalisée de plusieurs manières. Il est préférable d'effectuer la procédure au stade de l'installation du pipeline, afin qu'après l'achèvement des travaux, vous ne rencontriez pas de «surprises» désagréables sous forme de fuites ou de ruptures.

Quelle méthode préférez-vous utiliser et pourquoi? Écrivez dans les commentaires. Partagez l'article sur les réseaux sociaux et ajoutez-le à vos favoris pour ne pas perdre d'informations utiles.

Nous vous recommandons également de regarder des vidéos sélectionnées sur notre sujet.

Diagnostic de la partie linéaire des canalisations principales.

Comment se passe l'inspection par rayons X des soudures en production.