Ao discutir a questão de como soldar aço inoxidável, não estamos falando de soldagem. Especificamente, estamos interessados na questão da união de chapas finas de aço inoxidável com solda utilizando um conjunto mínimo de equipamentos. A soldagem é visivelmente mais simples e permite conectar pequenos produtos de aço inoxidável com precisão e qualidade de costura quase semelhantes às de uma joalheria.

O conteúdo do artigo:

-

Como soldar aço inoxidável com estanho em casa

- Características da soldagem de aço inoxidável

- Equipamento usado

- Modos de soldagem de estanho

- Solda para aço inoxidável e seus tipos

- Soldas de alimentos

- Soldar com maçarico a gás

- Diferenças entre soldagem de alta temperatura e soldagem de baixa temperatura

-

Os erros mais comuns

- Aquecimento incorreto

- Tentativas de usar materiais de composição e qualidade desconhecidas

- Escolha errada de solda

- Má preparação

- Resultados

Como soldar aço inoxidável com estanho em casa

Essa conexão é vantajosa porque mesmo em casa o processo de soldagem do aço inoxidável pode ser dominado em literalmente meia hora. Serão necessárias várias dezenas de horas de trabalho para aprender como soldar adequadamente o aço inoxidável.

Soldar aço inoxidável em casa não é difícil se você tiver o equipamento adequado:

- um poderoso ferro de solda elétrico e um fogão elétrico se você planeja soldar pratos feitos de aço inoxidável fino;

- tocha de injeção de gás, se você precisar soldar peças relativamente simples com tipos de solda duros com ponto de fusão de até 800ÓCOM;

- tocha de propano-oxigênio se for necessária uma conexão de alta resistência usando solda de latão ou níquel-prata.

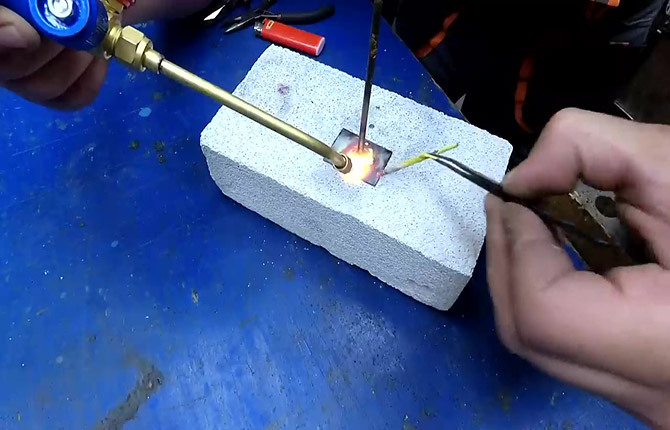

Além disso, você precisará comprar a marca apropriada de solda e marca de fluxo. Para cada tipo de soldagem existe sua própria versão ideal do par fluxo de solda. Além disso, é necessário fazer um suporte de solda no qual serão aquecidas as peças a serem conectadas. Normalmente é usado um pequeno bloco de concreto aerado ou tijolo refratário.

Importante!Parece que não faz diferença o que você usa para soldar o aço inoxidável. Na verdade, a escolha do substrato ou suporte para soldar as peças afeta a qualidade da conexão. Se você tentar soldar uma folha de metal, não conseguirá aquecer o aço inoxidável até a temperatura necessária.

Outra regra: Basta soldar o aço inoxidável por baixo do capô, pode usar garagem, oficina ou varanda, mas não no interior do apartamento.

Características da soldagem de aço inoxidável

Para soldar adequadamente o aço inoxidável, você precisa considerar o seguinte.

- A composição do aço inoxidável é muito mais complexa que a do aço carbono comum. O aço inoxidável não deve ser superaquecido ou aquecido por muito tempo. A soldagem deve ser feita rapidamente, sendo aconselhável evitar a exposição prolongada a uma chama de alta temperatura em uma pequena área da superfície.

- O aço inoxidável possui um alto coeficiente de expansão térmica e uma condutividade térmica relativamente baixa. Se você soldar metal com forte superaquecimento, a área de solda certamente ficará coberta de microfissuras. Ou seja, você pode soldar com sucesso dois tubos de aço inoxidável, mas durante o teste ou sob carga, um deles estourará, e não na costura soldada.

Para obter uma soldagem de alta qualidade, você precisa seguir algumas regras básicas:

- O aço inoxidável deve ser limpo mecanicamente com lixa, pincel ou tratamento abrasivo (geralmente jato de areia) para remover a camada de óxidos da superfície. Além disso, isso deve ser feito imediatamente antes de soldar o metal.

- O aço inoxidável deve ser aquecido rápida e fortemente até o ponto de fusão da solda. O fluxo deve ser aplicado em uma superfície aquecida a 90% da temperatura operacional ou usado em conjunto com solda. Quando aplicados em conjunto, o fluxo é realizado na forma de revestimento de uma haste de solda ou embutido em seu interior.

- Para soldas fortes em alta temperatura, é aconselhável tratar primeiro a superfície quente do aço inoxidável com fluxo. Para que o reagente quimicamente ativo tenha tempo de gravar profundamente a superfície do aço inoxidável, remover depósitos da chama do gás e só então soldar as peças.

Normalmente, o processamento sequencial é preferido para soldar aço inoxidável com alto teor de cromo e níquel. É difícil fazer uma conexão com estanho, mas você pode usar latão e níquel-cobre P-81. Embora à venda você possa comprar hastes prontas revestidas com fluxo BRASS FLAME 18 XFG, que podem ser usadas para soldar aço inoxidável a 870ÓCOM.

O próprio processo de soldagem se resume a espalhar corretamente o fundido com solda sobre a superfície quente, de modo que preencha uniformemente a junta. Neste momento, é necessário aquecer o aço inoxidável com um queimador até que toda a costura esteja preenchida com massa fundida.

Em longas costuras lineares e circulares, a área de solda é aquecida com movimentos periódicos. Como você sabe, o próprio fundido flui de uma zona mais fria para uma mais quente, então você pode dispersar facilmente a solda ao longo de todo o comprimento da costura, apenas aquecendo habilmente a linha de junta com uma tocha.

Equipamento usado

O aço inoxidável pode ser soldado com soldas contendo estanho de baixa temperatura. Para isso basta um ferro de solda elétrico de 100 W e um pequeno fogão elétrico. O ladrilho serve apenas para aquecer a peça até a temperatura de aplicação do fluxo, podendo ser soldado com ferro de solda elétrico.

Freqüentemente, um fogão elétrico é útil quando você precisa selar várias rachaduras em panelas de aço inoxidável. Com a sua ajuda, é conveniente manter a temperatura de soldadura necessária sem embrulhar os pratos em folha de alumínio.

O tipo de tocha é selecionado dependendo da marca da solda de brasagem e do fluxo utilizado. Se você precisar soldar com soldas de cobre-níquel ou latão de alta resistência, então é melhor usar uma tocha manual de propano-oxigênio como “MICRO DM 284” ou modelos semelhantes.

O microqueimador é conectado a caixas de engrenagens (por meio de um corta-chamas) em cilindros de propano e oxigênio. Esta instalação pode ser feita com as próprias mãos, mesmo em casa. Pode ser usado para soldar todas as soldas de alta temperatura.

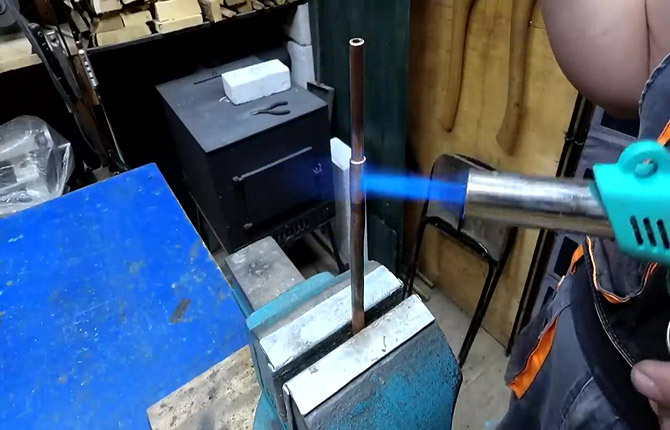

Para soldas cobre-prata, uma tocha de injeção manual com cilindro de cartucho é suficiente.

Pode ser usado para soldar aço inoxidável com soldas duras contendo prata com ponto de fusão de até 700ÓCOM.

Modos de soldagem de estanho

Soldas à base de estanho podem ser soldadas com ácido. A questão é como soldar aço inoxidável com estanho:

- Reparação superficial de fissuras em chapas finas de aço inoxidável. A superfície do metal é coberta com estanho em toda a extensão da fissura. Essa costura praticamente não suporta cargas mecânicas. Soldado para garantir a estanqueidade contra vazamento de água.

- Preenchimento de juntas e cantos de caixas, bandejas e caixas de aço inoxidável. Soldado para fortalecer a conexão rolante e garantir o aperto da junta.

Em ambos os casos, a costura (fissura) do aço inoxidável é primeiro desengordurada e limpa. Se o metal for grosso, você pode queimá-lo com uma tocha. Em seguida, a peça é aquecida a 280ÓC e processado com fluxo.

Para fissuras finas na loiça, recomenda-se a utilização de uma solução alcoólica de colofónia. Se precisar soldar recipientes ou caixas não alimentares, você pode usar ácido de solda. Mas, de acordo com as avaliações, o fluxo feito de ácido ortofosfórico confere maior qualidade ao aço inoxidável.

Solda para aço inoxidável e seus tipos

Para soldagem em baixa temperatura, podem ser usados materiais tradicionais contendo estanho. São muitos, a melhor qualidade é demonstrada por soldas de reparo especiais para selar fissuras e estanhar cobre.

Para brasagem de aço inoxidável com soldas duras, a melhor solda é a Swiss Castolin ECO BRAZ 38230F. Conteúdo de prata - até 30%. O preço pode chegar a US$ 400. por pacote. Mas a qualidade é muito alta mesmo para iniciantes e para soldagem em casa. Você pode soldar a uma temperatura de 670-750ÓCOM.

Além disso, a costura é plástica e viscosa. Além do aço inoxidável, eles são frequentemente usados para soldar peças de quadros de bicicletas e revestimentos decorativos de carros antigos. Suporta melhor as vibrações. Como alternativa, pode ser utilizado o L-A9 contendo prata.

Você pode usar material de latão, Castolin 18XVG oferece a junta de solda mais forte em aço inoxidável. Mas é difícil soldar aço inoxidável com latão, mesmo de qualidade suíça. A costura requer aquecimento até 900ÓC, a costura soldada é forte, mas muito rígida e não dúctil. Não resiste bem a vibrações, é utilizado na reparação de automóveis e eletrodomésticos.

A solda de cobre-zinco-níquel P-81 é uma ordem de magnitude mais barata do que as classes que contêm prata. Soldar aço inoxidável é difícil; são necessárias temperaturas de aquecimento de até 950ºC.ÓCOM. A costura é muito rígida, dura e possui maior resistência à corrosão.

O universal PV-209 é usado como fluxo. Você pode soldar com uma mistura de bórax e ácido bórico, mas a qualidade é um pouco pior.

Soldas de alimentos

Entre os materiais seguros para soldagem em baixa temperatura de utensílios de aço inoxidável, podemos recomendar as soldas POS-1 ou POSu95-5. Apesar do bismuto ser um metal pesado e apresentar certa toxicidade, em geral a solda acaba sendo seguro o suficiente para ferver água potável ou cozinhar alimentos em recipientes feitos de de aço inoxidável.

Materiais contendo prata podem ser usados para soldas duras, desde que o teor de cobre não exceda 10%.

É estritamente proibido soldar aço inoxidável de qualidade alimentar com soldas que contenham antimônio e chumbo, independentemente da sua percentagem no material de solda.

Soldar com maçarico a gás

Existem vários esquemas padrão para realizar uma conexão soldada de duas peças de aço inoxidável:

- soldar dois tubos;

- soldar uma haste de aço em uma chapa de aço inoxidável;

- soldar duas folhas de ponta a ponta.

A opção mais fácil é soldar dois tubos. Pode ser a conexão de duas partes de uma tubulação de aço inoxidável ou a montagem por soldagem de um tubo adicional ao corpo cilíndrico principal.

Em qualquer caso, é necessário soldar não na junta, com uma parte acomodada dentro da outra. Portanto, os tubos costumam ter diâmetros diferentes, um é pressionado dentro do outro em pelo menos 10 mm.

Se precisar soldar o tubo lateral ao corpo principal de aço inoxidável, primeiro será necessário fazer um furo igual ao diâmetro da saída.

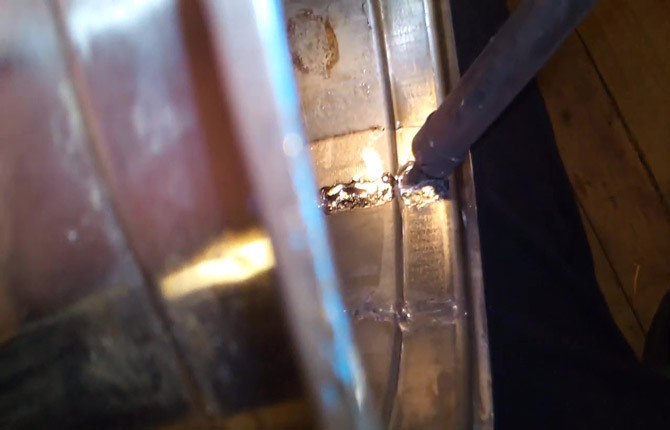

Em ambos os casos, após a decapagem, as peças de aço inoxidável são montadas e aquecidas com chama de queimador de gás. Assim que aparecerem manchas na superfície, trate a costura com fluxo e continue aquecendo por mais alguns minutos. A última etapa é circundar a junta com a ponta de uma vareta de solda, sem interromper o aquecimento com o queimador. Assim que o material preenche completamente a costura, o calor é removido.

A soldagem de duas chapas de aço inoxidável é realizada de acordo com o mesmo esquema, sempre com queima preliminar e limpeza das bordas. A seguir, as telhas são sobrepostas e aquecidas com queimador de gás até o aparecimento de manchas. Agora você pode tratar a borda com fluxo, aquecê-la e usar uma haste de fluxo para esticar o fundido ao longo de todo o comprimento da junta.

Importante!Solda e fluxo de alta qualidade fluem profundamente na sobreposição. Materiais baratos geralmente aderem apenas à junta externa devido à baixa fluidez.

É um pouco mais difícil soldar uma haste de aço inoxidável perpendicularmente a uma chapa de metal. Primeiro de tudo, você precisa limpar ambas as peças ao longo das superfícies de contato.

A seguir, a haste é colocada verticalmente sobre a chapa, imediatamente tratada com uma pequena quantidade de fluxo, após o que ambas as partes são aquecidas com um queimador a alta temperatura. O derretimento deve passar de ponta a ponta sob a haste, mas a solda é mais viscosa e pode não chegar lá.

Assim que a massa do fluxo estiver completamente derretida, você pode estanhar a base da haste com solda. Além disso, é necessário soldar com excesso de material de solda para que se forme uma poça de fusão ao seu redor. Agora você precisa arrancar a haste da chapa de aço inoxidável por um segundo para estanhar a ponta e devolvê-la imediatamente ao seu lugar. As peças de aço inoxidável são aquecidas com queimador por mais alguns segundos e o aquecimento é desligado.

Após o resfriamento, uma junta de solda de latão muito forte é formada.

A resistência da costura é obtida ao nível da soldadura.

Diferenças entre soldagem de alta temperatura e soldagem de baixa temperatura

Soldar aço inoxidável com uma tocha é bastante caro, uma vez que soldas à base de prata de alta qualidade são várias vezes mais caras do que a soldagem semiautomática de dióxido de carbono ou argônio. Soldar com latão ou cobre-níquel P-81 em casa é bastante difícil, pois requer uma tocha especial de oxigênio-propano e alguma experiência no manuseio.

Mas a soldagem em alta temperatura tem duas vantagens importantes:

- você pode soldar peças muito finas, quase joias, reparar e restaurar equipamentos sem perda de qualidade;

- a costura da solda de prata maciça ou latão é contínua, selada, sem poros ou cavidades.

Portanto, ao consertar equipamentos, os artesãos geralmente preferem soldar aço inoxidável, especialmente aço de chapa fina, em vez de usar soldagem.

A soldagem a baixa temperatura não fornece alta resistência à junta. Mas normalmente a resistência da junta soldada com estanho PIC é suficiente para garantir a estanqueidade e rigidez da peça. Além disso, soldar com estanho é muito mais fácil: não são necessários queimadores especiais ou soldas caras.

Os erros mais comuns

Na maioria das vezes, surgem problemas devido a uma violação da tecnologia de conexão de solda. Os motivos são vários, e os mais comuns são a pressa no trabalho e a tentativa de economizar materiais.

Aquecimento incorreto

O erro mais comum é tentar soldar peças ainda frias. O queimador de injeção aquece de forma rápida e eficiente; a junta a ser soldada pode ser aquecida em poucos minutos.

Mas se o trabalho for realizado em uma sala sem aquecimento e com baixas temperaturas, a peça de trabalho, por exemplo, uma chapa de aço inoxidável, esfria muito rapidamente. Portanto, é necessário soldar com um auxiliar ou aquecer adicionalmente a peça com maçarico ou fogão elétrico.

Tentativas de usar materiais de composição e qualidade desconhecidas

As ligas de solda contendo prata são muito caras - a partir de 30 mil. esfregar. e mais alto. Mas às vezes simplesmente não há alternativa se forem necessárias costuras de solda de alta qualidade.

Somente artesãos com vasta experiência podem soldar latão com bórax ou soldas antigas de composição desconhecida. Além disso, você precisará de um queimador de oxigênio funcionando. Se já houver necessidade de fazer uma junta soldada com latão, é aconselhável alugar pelo menos uma microtocha por alguns dias e usar PV-209 em vez de bórax.

Escolha errada de solda

Antes de soldar com uma determinada solda, deve-se certificar (leia as instruções da embalagem) que este material é exclusivamente adequado para aço inoxidável devido às suas características. Muitas pessoas não sabem, por exemplo, que o cobre-fósforo não é adequado para o aço inoxidável.

Freqüentemente, comete-se um erro quando a solda de prata é usada para conectar peças que estão sujeitas a grandes cargas estáticas e vibrações ao mesmo tempo. As ligas contendo prata são muito macias e dúcteis, de modo que a junta “estica” com o tempo sob carga até quebrar.

Em tal situação, recomenda-se realizar soldagem dupla. Inicialmente com prata, depois imediatamente com solda de cobre-níquel-zinco. A soldagem dupla é mais difícil, mas se você dominá-la, poderá soldar aço inoxidável com 0,1 mm de espessura com uma resistência que não é inferior a uma junta soldada. Neste caso, a estanqueidade da junta será uma ordem de grandeza superior.

Má preparação

Muitos problemas são causados pela má limpeza da superfície. Você precisa limpá-lo por muito tempo e com eficiência, talvez pré-queimando-o. No aço inoxidável, os óxidos e os carbonetos superficiais aderem com muita firmeza, por isso o metal é limpo com abrasivos e escovas de metal até ficar brilhante (não polir).

Resultados

Escolher como soldar o aço inoxidável não é tão difícil, existem muitos tipos de soldas à base de prata e latão no mercado. A escolha é grande, mas a resistência da ligação depende 90% da qualidade dos materiais. Portanto, não vale a pena economizar.

Conte-nos sobre sua experiência em soldagem. A quais recursos do processo você deve prestar atenção especial? Adicione também o artigo aos favoritos e compartilhe-o nas redes sociais.